|

25397| 19

|

[项目] 3D打印无刷直流无铁芯电机 |

|

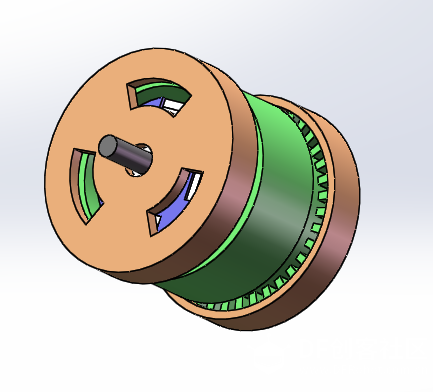

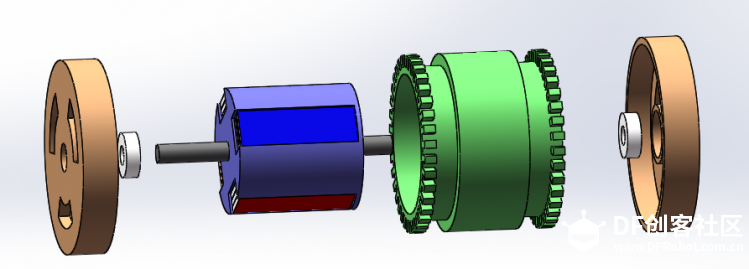

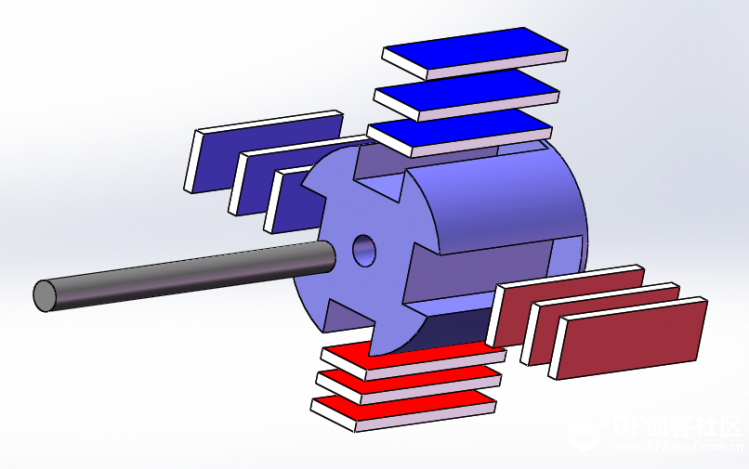

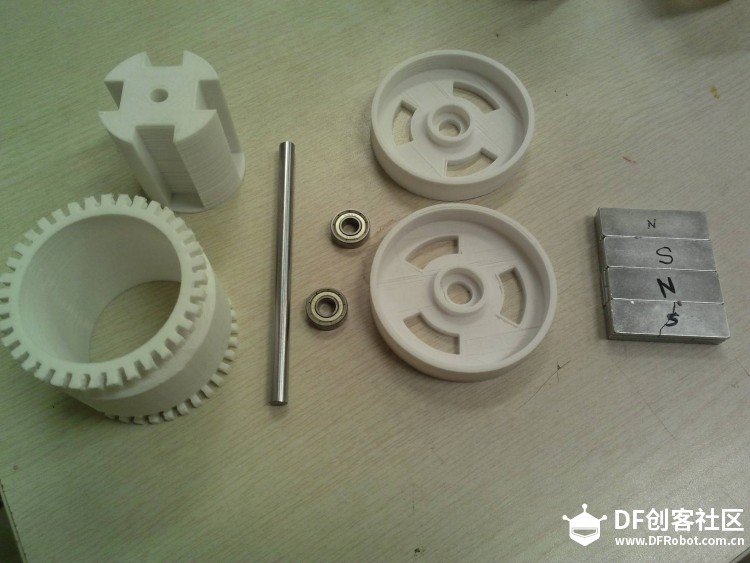

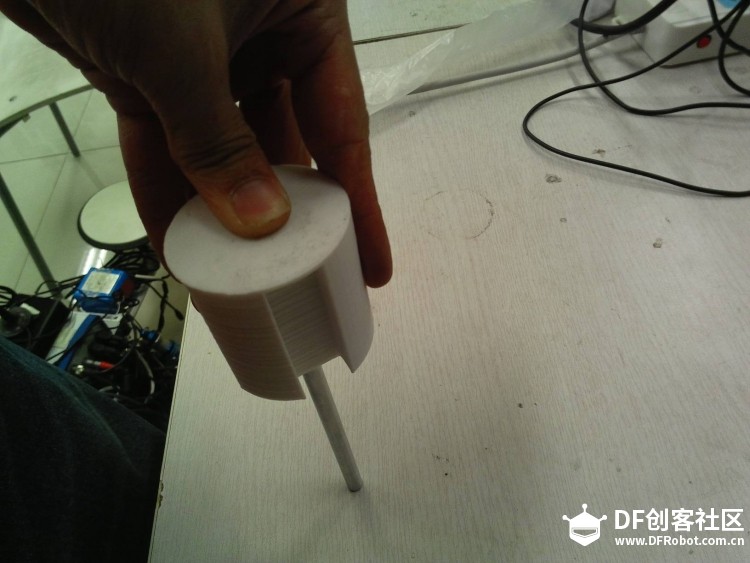

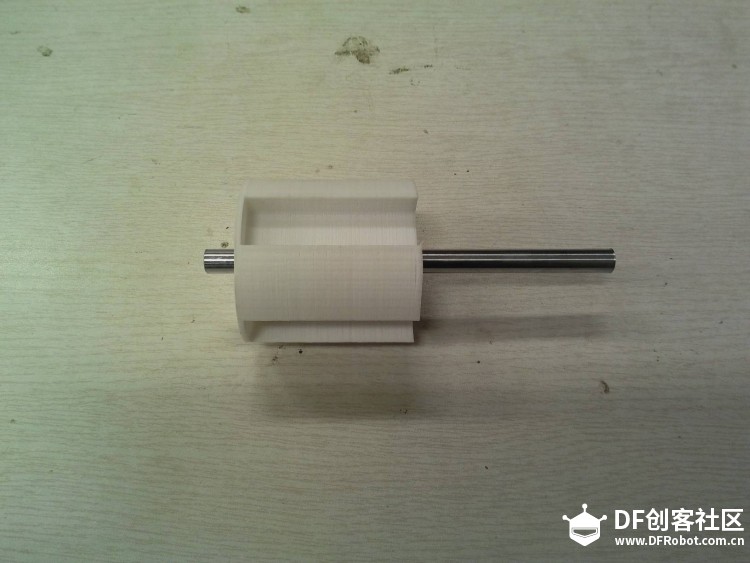

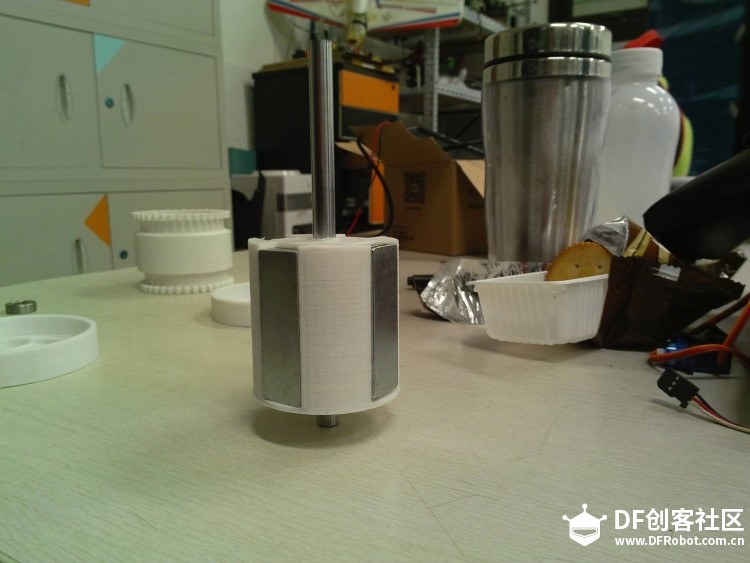

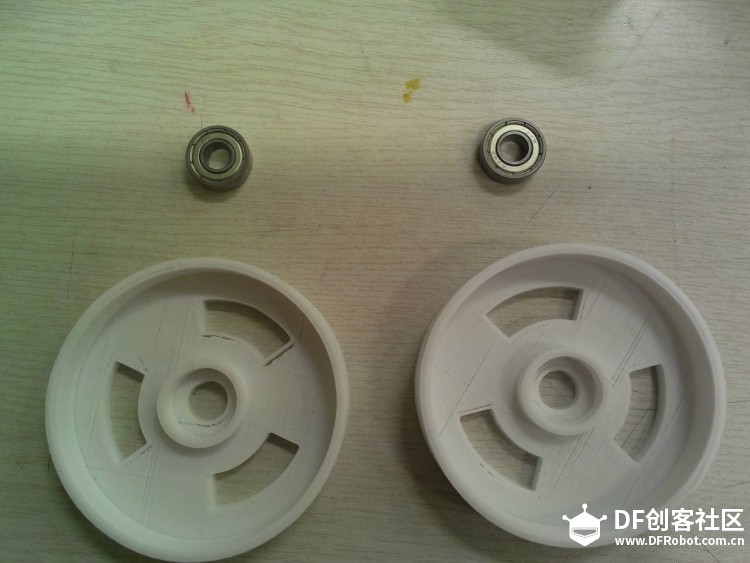

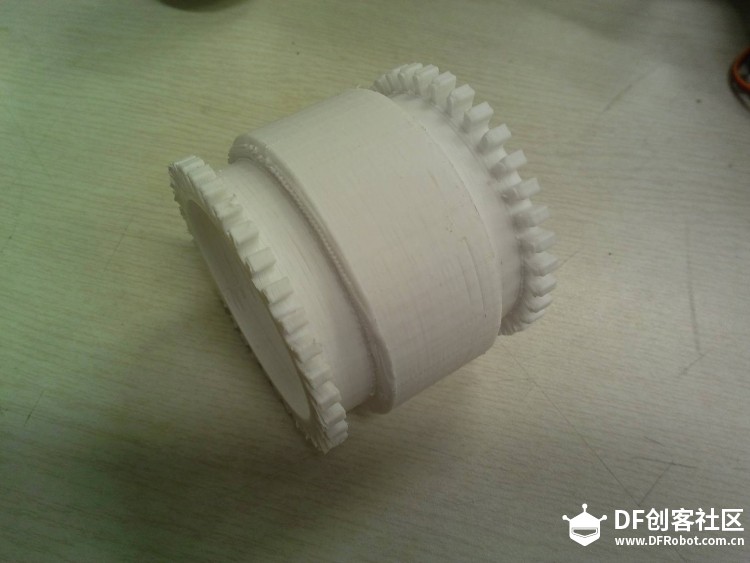

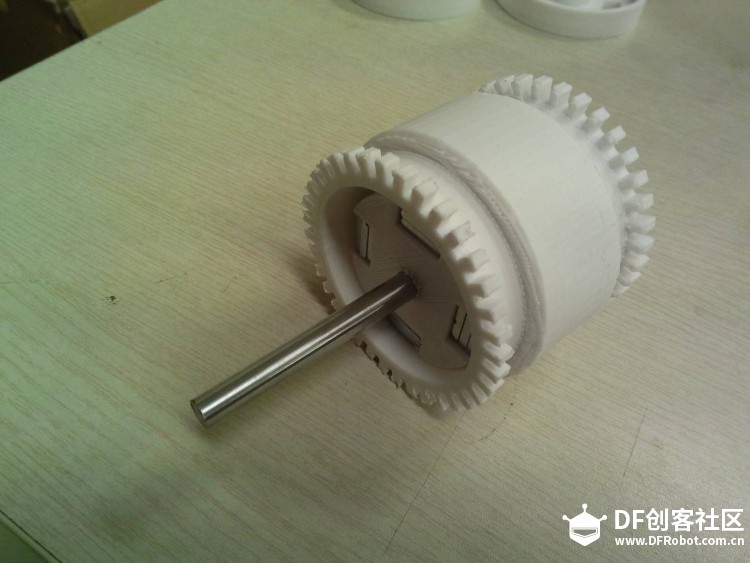

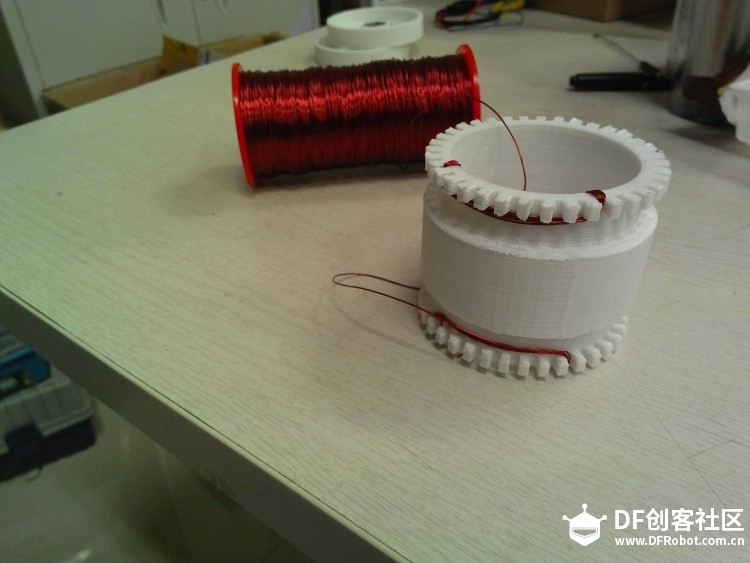

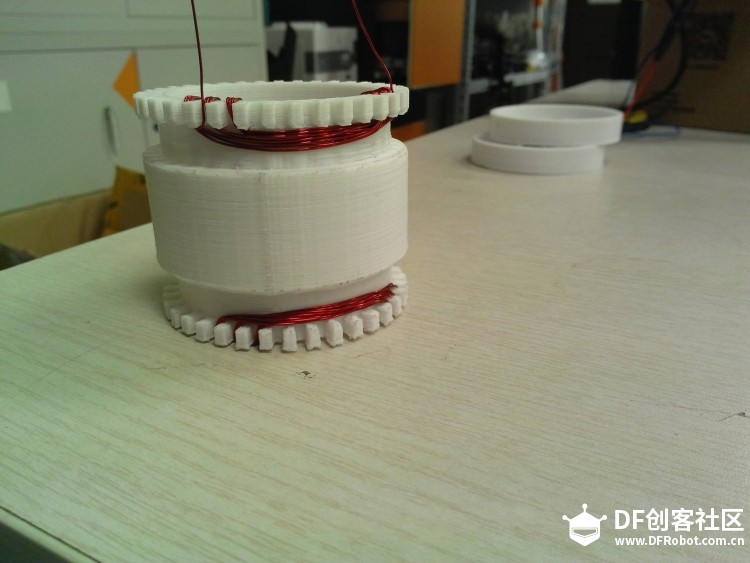

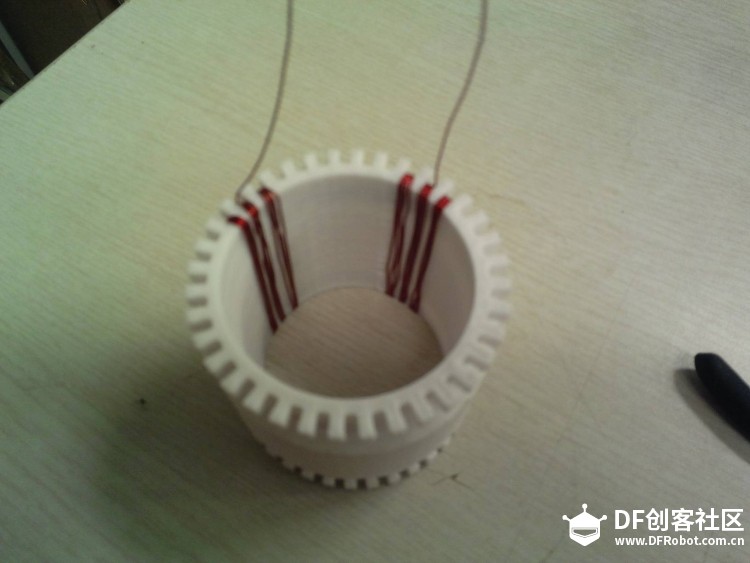

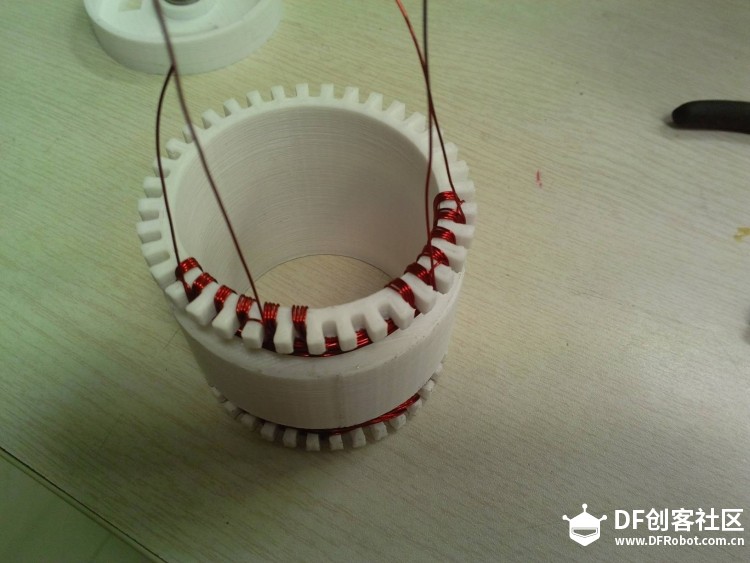

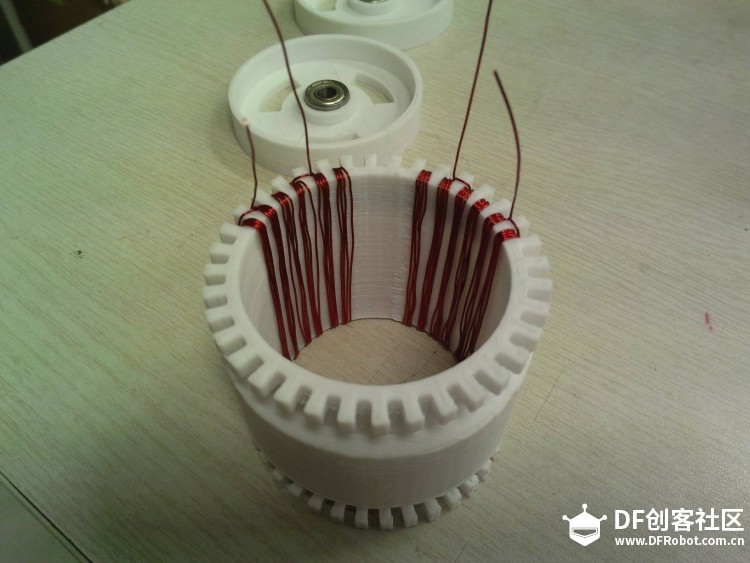

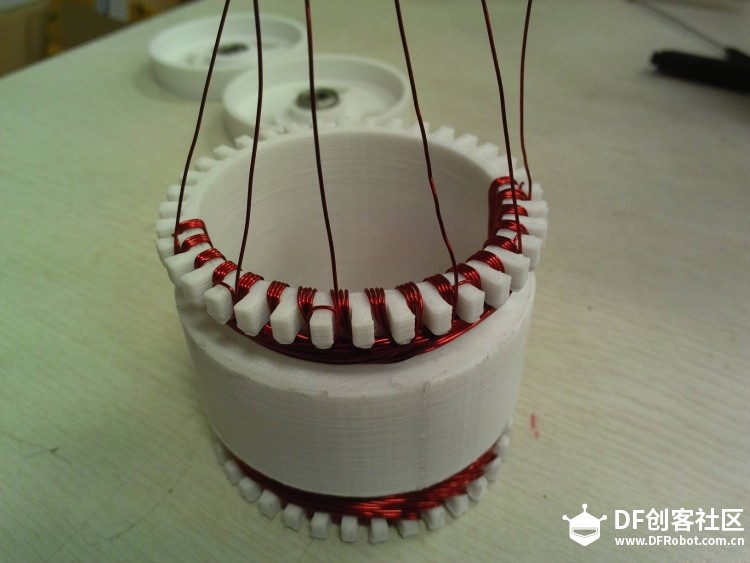

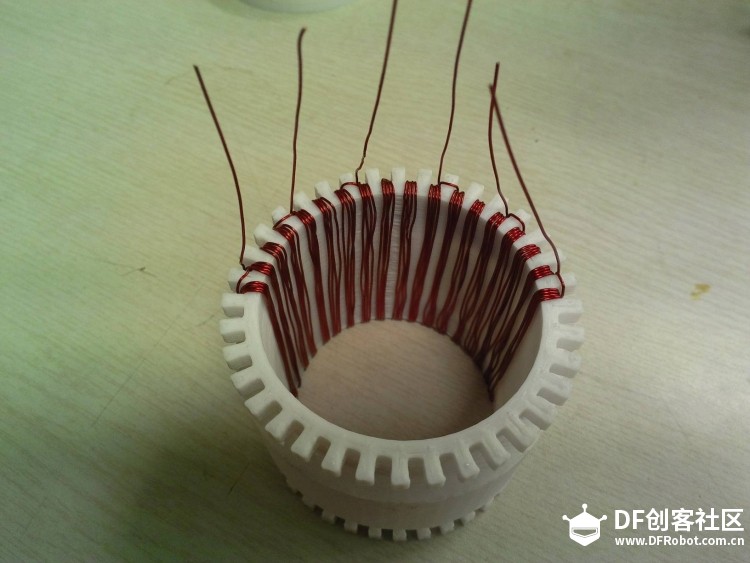

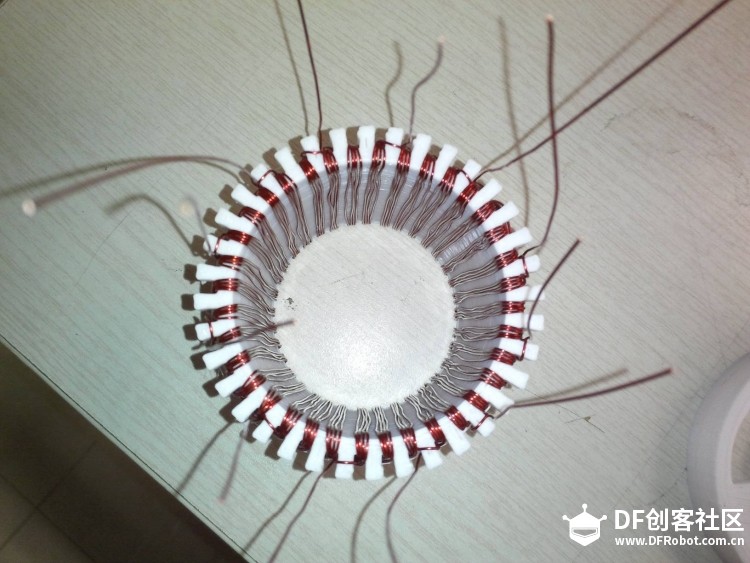

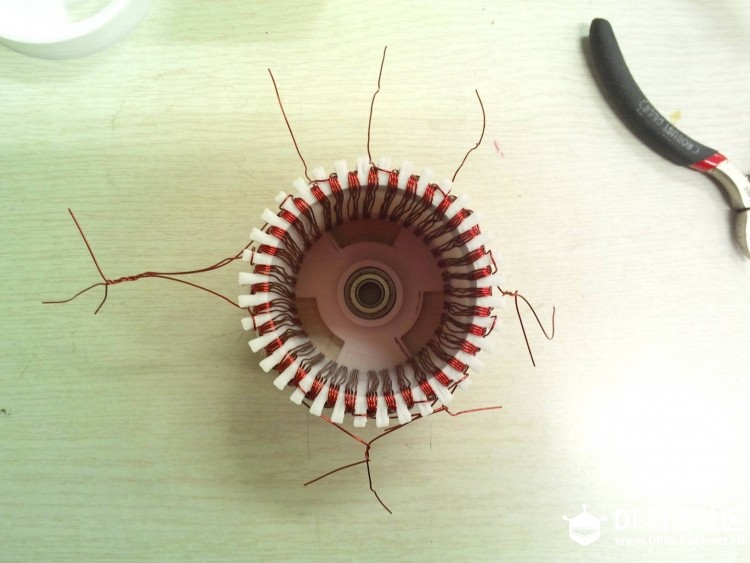

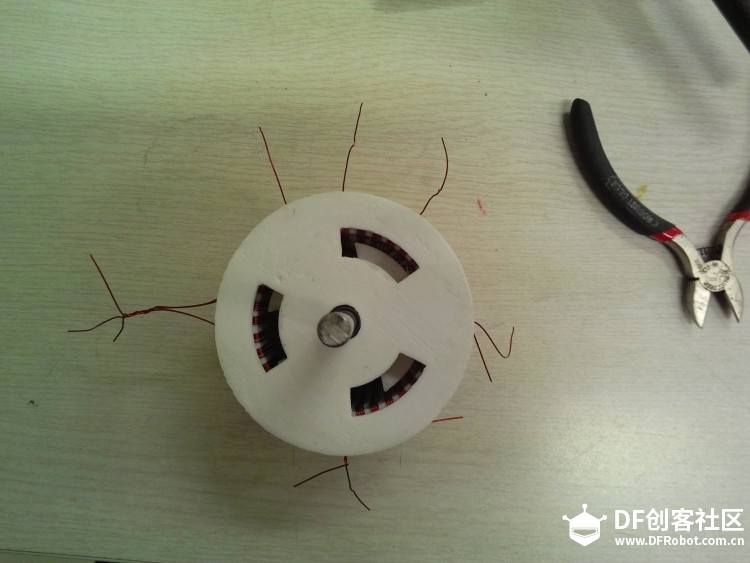

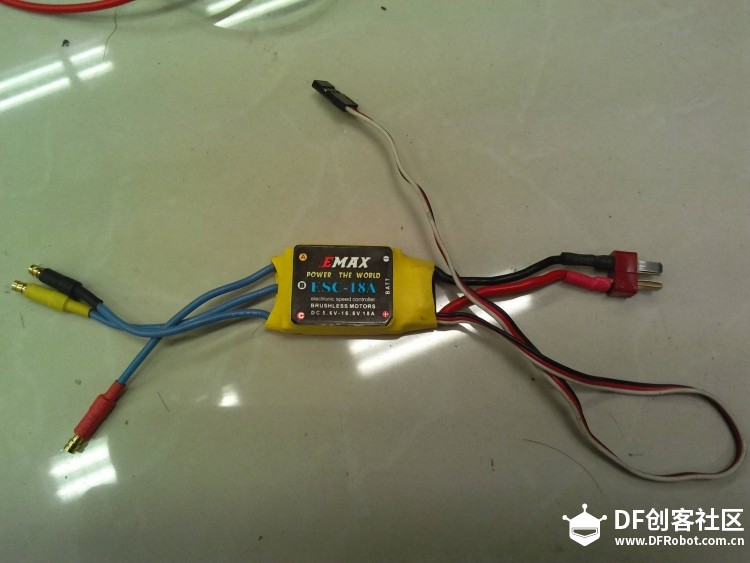

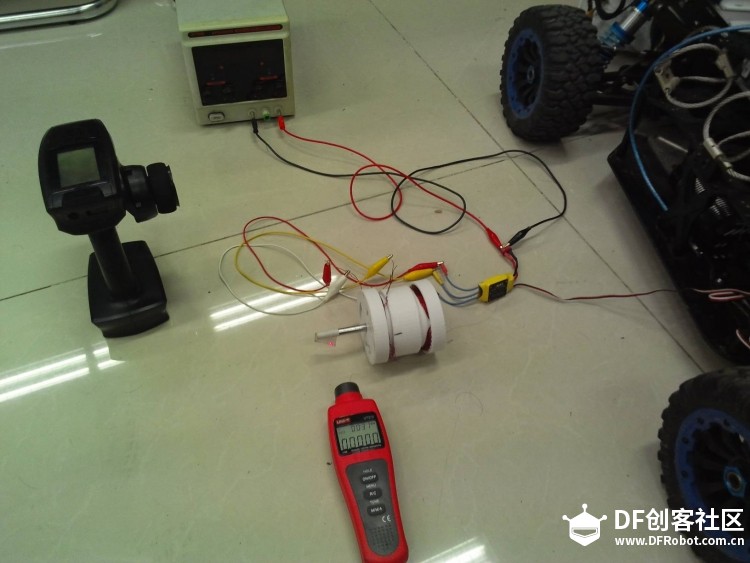

本帖最后由 sicoco 于 2016-7-4 01:02 编辑 总算大学毕业了!学了4年的电机可不能白学了,对吧?所以在离开校园前得留点什么有趣的东西才行!因此我制作了这一3D打印的无刷直流无铁芯电机。 制作过程: 我想起制作这个项目是在我写完毕设论文之后的事了,所以没剩多少时间来做很精巧的东西,因此我制作时基本用的是手边现有的一些材料来制作的电机。 制作思路: 3D打印电机有哪些是不能3D打印的? 磁铁,铜线,轴承(至少民用级别的打不了),铁芯,碳刷。 哪些是电机必要的组件? 磁铁,铜线,轴承,轴。铁芯不是必要的,像空心杯电机就没有铁芯。 所以就做一个无铁芯的无刷直流电机吧。 你们可能会说:也有很多电机是没有磁铁的! 没有磁铁的电机的情况有4种: 1.用励磁绕组代替磁铁:励磁绕组是需要电刷给它供电的,而且体积较大,3D打印外壳就吃力了。 2.异步电机的转子是一坨线圈或铝框,但是体积会变大,而且手头没有适合异步电机的驱动器。3.开关磁阻电机的转子是一铁块,构造的确简单,但是铁块做不了啊。 4.其他原理的电机:超声电机(压电效应),电场电机(电场力)等,没驱动器没材料就没法做。 机械设计:  整体组装图(没有画线圈)  整体爆炸图。棕色的是顶盖与底盖,白色的是轴承,黑色的是轴,蓝色的是转子,绿色的是定子壳。定子壳上留了36个槽用于安装线圈。  转子上的磁铁是面充磁的,所以最大的两个面是磁极,一面N极,一面S极。安装时不用知道哪个是N极哪个是S极,只要知道相邻的磁极是反的,要按NSNS的顺序安装。原本每个磁极设计使用3片磁铁,但是之后由于一些原因改成了每个磁极两片磁铁。 组装过程:  材料清单:3d打印转子,3d打印定子壳,3d打印顶盖与底盖,轴承2个,光轴1个,钕铁硼磁铁8个(没有合适的厚度所以两个两个的一起用),以及图上没有显示的漆包线(粗细不限)。    为了能很好的输出扭矩,光轴与转子需要固定的很死,所以需要用锤子把光轴硬敲进去。把光轴敲进去之后,轴的两端会有些变形而插不进轴承里,最好再打磨打磨。 为了能很好的输出扭矩,光轴与转子需要固定的很死,所以需要用锤子把光轴硬敲进去。把光轴敲进去之后,轴的两端会有些变形而插不进轴承里,最好再打磨打磨。  顶盖与底盖的轴承座设的稍大,所以可以轻松的放进去。   先试着把转子放进定子中,看能不能放进去。  为了防止转子在旋转时因离心力而使磁铁飞出来,需要用胶带把转子包裹起来。不要包太厚不然会让转子与定子剐蹭。          按一定规律绕线:我的36个槽线圈按这一顺序绕制:A1+,A2+,A3+,B1+,B2+,B3+,C1+,C2+,C3+,A1-,A2-,A3-,B1-,B2-,B3-,C1-,C2-,C3-,A4+,A5+,A6+,B4+,B5+,B6+,C4+,C5+,C6+,A4-,A5-,A6-,B4-,B5-,B6-,C4-,C5-,C6-。 A1+的线从定子壳上端的突出的齿开始,经过定子壳内壁,绕到定子壳下端的齿上,然后沿定子壳下端圆弧凹槽走到A1-的齿,再从A1-的齿经过定子壳内壁,绕到定子壳上端的齿上,然后再沿定子壳上端的圆弧凹槽回到原来的A1+的齿上。如此重复4圈(设计时空间没留够,只够绕4圈。。。如果能绕更多就可以绕更多圈,但是要保持所有槽里的圈数一致),两个槽的绕线就完成了。把这一过程重复用在所有其他槽上,绕组就算完成了。 剩下的就是接线了,把A1-接到A2+,B1-接到B2+,C1-接到C2+,A2-接到A3+,B2-接到B3+,C2-接到C3+,A3-接到A4+,B3-接到B4+,C3-接到C4+,A4-接到A5+,B4-接到B5+,C4-接到C5+,A5-接到A6+,B5-接到B6+,C5-接到C6+相当于每相线圈由6个线圈串联。再来把A6-,B6-,C6-接起来,就变成星形接法的三相线圈了。然后就可以把A1+,B1+,C1+当做电机的三相输入端使用了。这说明不知道看懂了没?我已经尽力让大家都能看懂了。。。看不懂的话拿张纸画一画应该就能理解了。相信如果放一张绕组展开图基本没人能看懂。 Q1:为什么这么绕? 定子共36个槽,三相线圈,所以一相要用12个槽。因为转子磁极有4个,所以如果转子在空间上转过90度角后,定子的同一个位置的线圈的外部磁场会从N变成S或从S变成N。因此A1线圈的两个边A1+与A1-(A1+与A1-线圈流向总是相反的,一个边的电流从上端流到下端时另一个的就会从下端流到上端),为了在左手定则下得到相同方向的安培力,需要在空间上间隔90度,也即它们之间要有9个槽的间隔。这样就能保证A1+面对一个磁极(比如N极)时,A1-刚好面对的一定是另一个磁极(S极)。 其他线圈也都是一样原因,所以都要间隔9个槽。 如果我设计的转子只有两个极,那么线圈的间隔就要得是18个。 Q2:为什么这么接线? 测试时会用到航模无刷电调,一般的电调是使用检测反电动势的方式来控制换相的,如果反电动势不够高,电调的控制器没有检测到换相的时刻,那就不能换相了,所以我采取串联线圈的方式来提高反电动势。 做成星形接法是因为星形接法普遍用在小功率电机上,但三角接法(A1+接B6-,B1+接C6-,C1+接A6-)也是能转的。星形接法或三角接法会改变电机绕组的电压电流从而改变电机性能。  把底盖安装好后,把转子插进去看转子会不会与定子内壁的铜线接触,如果接触就要想办法压平铜线或需要更改转子设计,把转子做小一点点,增大定子与转子间气隙。  最后安装好顶盖  3D打印无刷直流无铁芯电机就完成了。  拿个手边的航模的无刷电调就去测试咯!最好选择允许电压较高的电调,因为可能需要电压较高才能转起来。  测试装置:直流稳压电源一台(用电池也行,但就调不了电压了),无刷电调一个,遥控器与接收机(主要是为了方便调节输入无刷电调的PWM,如果用舵机测试器一类的或Arduino也可以),激光反射式转速计一支(需要在电机的转轴上贴一片纸条,在电机转起来后纸条会不断反射转速计的激光,就能测转速了)。 测试视频: 结果: 在材料买好了的情况下,3D打印要1天,绕线,组装,调试大概一天即可。 空载下最大转速能到3800rpm左右。噪声较大,应该是绕组绕制的较松,转子转起来后使铜线剧烈振动。使用的轴承摩擦力有点大,如果使用摩擦力更小的轴承,转速应该还能再上去一点。 由于定子与转子间气隙大,且没有铁芯,所以漏感会比较大,并且线圈绕的不够密,所以功率,效率都不会很高。但是作为一个好玩的项目,我觉得它的目的达到了。 目前的问题:1.3D打印的物体同心度不太高,所以定子和转子之间的气隙要留足够大,导致漏感增大,以及振动变大。2.手动绕线容易松。线松了之后有可能会使转子与定子发送摩擦。 最后再说下:磁铁不是越强越好,太强的话电机在转起来的时候反向电动势太高,导致绕组不能注入足够多的电流导致电机转不起来。我原本设计使用的是每一极3片磁铁,但是没转起来,2片就可以。 原本想事先多做一点计算,但是发现磁铁的磁场强度数据查不到,所以就没算。 也想测量输出机械功率从而获得电机的效率,但是没有测功机就不能测。 说真的,只要一定程度上理解了电机工作原理,就能简单的做出能运作的电机。 相信在未来,3D打印技术与材料上的突破会使我们能够更加容易地制作我们刚好需要的定制化电机。如3D打印高性能磁铁、高精度金属3D打印来打印复杂的硅钢片,绕组,磁轭等等。但是目前3D打印电机离实用化还较为遥远。  总之,和大家说一声,我毕业了! 祝大家能够通过此贴对3D打印以及电机变得感兴趣,也希望大家能够尝试复制或改进这个电机,让3D打印电机离实用化更进一步。 |

X_yET7-M 发表于 2019-1-11 01:07 好久没看这里了。。。最近刚想重新设计一版3d打印电机的,才看到你的回复。 我在Github上有放相关的文件 https://github.com/sicoco/3d-printed-bldc |

沪公网安备31011502402448

沪公网安备31011502402448© 2013-2026 Comsenz Inc. Powered by Discuz! X3.4 Licensed