|

1161| 2

|

[知识点] 灵动之“线”:FPC如何重塑现代蓝牙耳机设计与性能 |

|

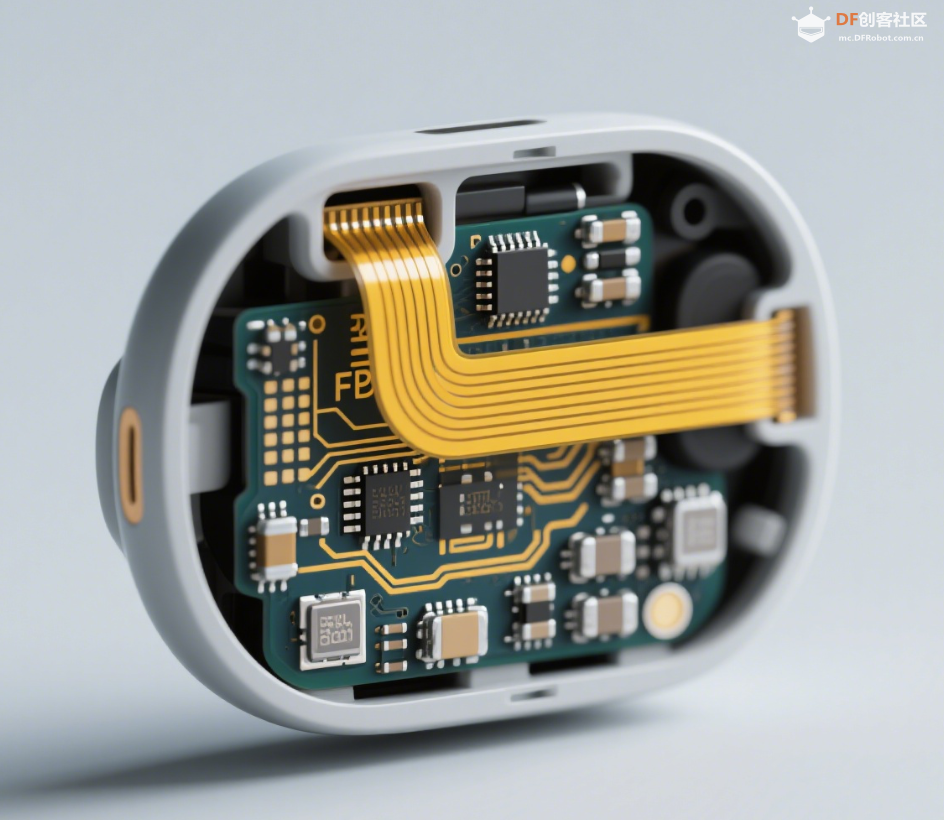

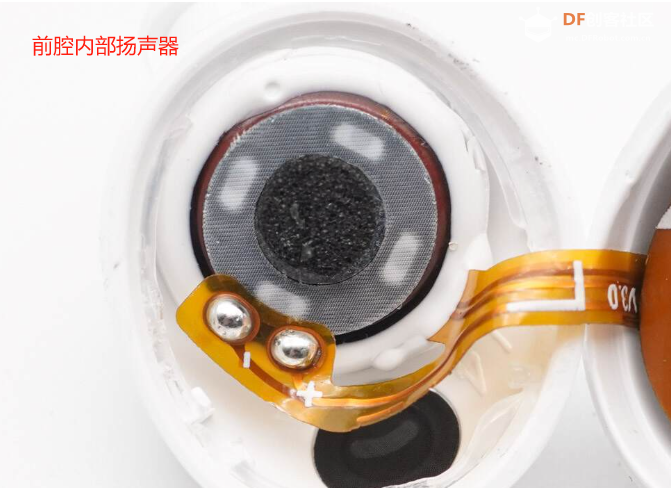

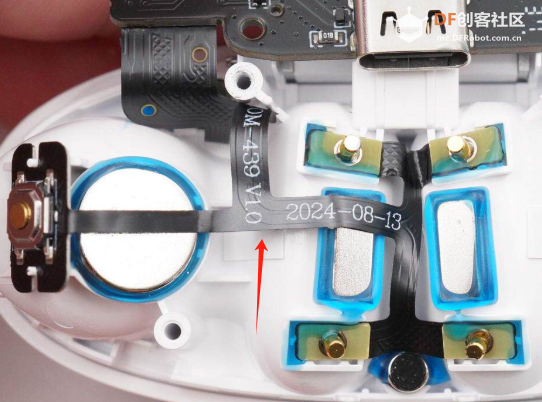

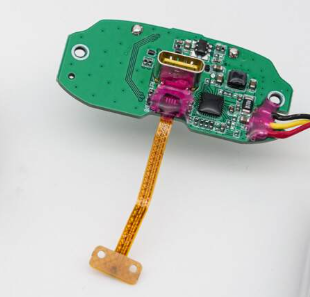

本帖最后由 szdoixx 于 2025-7-4 09:16 编辑 在追求极致轻薄、高音质与智能化的耳机市场中,有一项关键技术默默支撑着这些特性的实现——柔性印刷电路板(FPC)。它如同耳机的“神经网络”,在有限的空间内高效连接各组件,赋予耳机前所未有的设计自由度和功能集成度。作为电子电路博主,今天我们就深入探讨FPC在现代耳机(尤其是TWS真无线耳机和高端头戴式耳机)中的核心应用及其带来的变革。  一、 为何FPC成为耳机设计的“宠儿”? 传统刚性PCB在耳机狭小、异形的空间内捉襟见肘,而FPC凭借其核心优势脱颖而出: 1.超凡的柔韧性与可弯曲性: 这是FPC最核心的价值。耳机腔体内部空间极其紧凑且形状不规则,FPC可以完美贴合腔体弧度、绕过电池、扬声器等组件进行三维布线,最大化利用空间。 2.极致轻薄: FPC基材厚度通常在25um左右,加上超薄铜箔和覆盖层,显著减轻整体重量并减少空间占用,对于追求轻便舒适的耳机至关重要。 3.高密度互连: 微细线路和间距技术允许在极小面积上集成大量信号线(音频信号、控制信号、数据信号、电源线),满足复杂耳机系统(多麦克风、传感器、触控、无线充电)的连接需求。 4.优异的抗振动与抗冲击性: 柔性结构使其能更好地吸收和分散日常使用中的冲击与振动,提升连接可靠性和产品寿命。 5.简化组装,提高良率: FPC通常作为一个整体模块进行安装,减少了传统飞线焊接的点位和复杂度,降低了组装难度和潜在故障点,提高了生产效率和一致性。 6.设计自由度高: 支持异形设计,能根据耳机ID造型进行定制,是实现独特、流线型耳机设计的关键。  二、 FPC在耳机中的具体应用场景 1.扬声器单元连接:将音频信号从主板/蓝牙芯片传输到扬声器, 直接连接扬声器振膜背部的音圈引线,替代笨重的传统导线束。薄型FPC紧贴扬声器背部或腔体壁走线,节省空间并避免信号干扰。  2.麦克风阵列连接: 在多麦克风降噪系统中,需要将分布在耳机不同位置(柄端、泄压孔附近等)的麦克风精确连接。FPC可以设计成星形或树状分支,将各个麦克风模块集成到一条柔性线上,精准布线并保证信号传输质量,是实现波束成形和主动降噪的基础。  3.触控/压感传感器连接: 连接耳机外壳上的电容式触摸传感器或力度传感器到控制芯片。 4.电池连接与管理: FPC可以设计成带有电池保护电路或集成NTC测温点的柔性连接器,更安全、更可靠,并简化组装 5.主板与天线集成载体(部分应用) FPC基材本身可以作为天线的基板,通过蚀刻铜层形成特定形状的天线(如倒F天线)。利用FPC的柔性,可以将天线布置在耳机内部最优化位置(如靠近外壳或特定方向),提升无线信号性能。有时会采用LDS技术直接在FPC的特定区域激光活化镀金属形成天线。  三、 FPC在耳机应用中的关键设计 1. 弯折寿命: 耳机在组装过程中FPC会经历反复弯折。设计时必须考虑最小弯曲半径,优化布线路径,避免在弯折区域放置过孔或元器件,选用无胶电解铜或压延铜。 2.空间约束与3D设计: FPC设计必须与耳机ID/结构设计紧密协同,进行精确的3D建模和走线规划,确保在极限空间内完成所有互连。 3.信号完整性: 尤其是对于关键的音频信号线和高速数据线(如用于ANC的数字麦克风信号),需要考虑阻抗控制、串扰抑制和屏蔽设计(常用接地铜皮或增加屏蔽层)。 4.可靠性:机械强度增加,连接器区域或器件背面需要加补强板 - 常用FR4/PI/钢片补强  四、未来趋势:FPC在耳机中的演进方向 1.更高密度与集成度: 随着更多传感器(健康监测如心率、体温)、更复杂的降噪算法的引入,FPC需要承载更多线路和功能模块,多层FPC和SIP封装在FPC上的应用会增加。 2.更薄更轻更强韧: 持续追求超薄基材、高延展性铜箔、高性能覆盖膜,以应对更极限的空间和可靠性要求。 3.异形切割与3D成型技术: 更复杂的激光切割和3D预成型FPC技术,实现与耳机腔体更完美的贴合。 4.功能集成FPC: FPC不仅作为连接线,更可能直接集成无源元件、甚至简单的有源器件或传感器,成为“智能柔性基板”。  结语 JLC FPC为手机,耳机,手环,手表,智能家居及医疗辅助设备头部大厂,提供了数千款硅麦FPC产品,对此类产品有丰富的生产经验,并且钢片和FPC都是全流程自营自造,满足研发新产品12小时快速打样需求,阻抗设计不再头疼。 |

沪公网安备31011502402448

沪公网安备31011502402448© 2013-2026 Comsenz Inc. Powered by Discuz! X3.4 Licensed