|

11803| 8

|

[教程] Overlord PRO版喷头机构喷嘴1.0改造 |

|

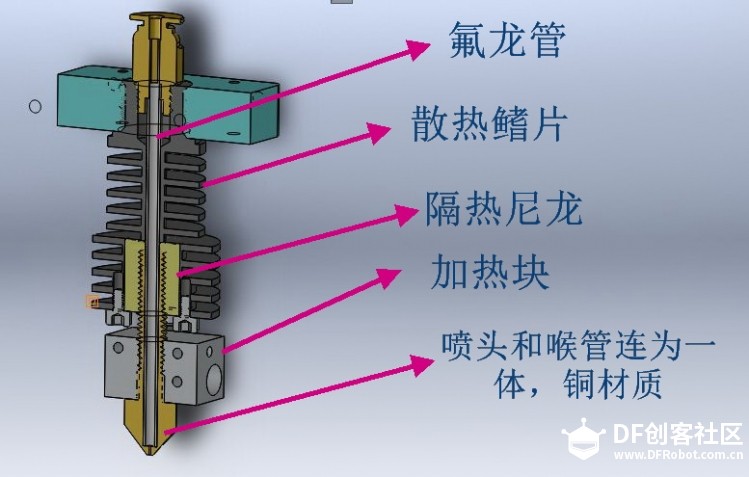

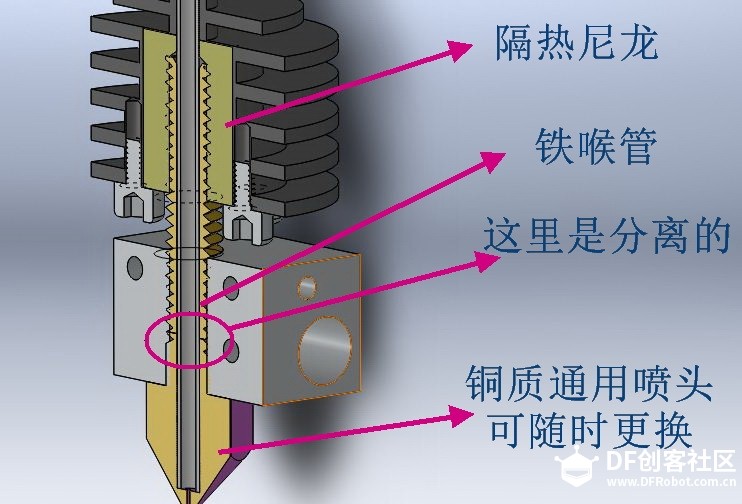

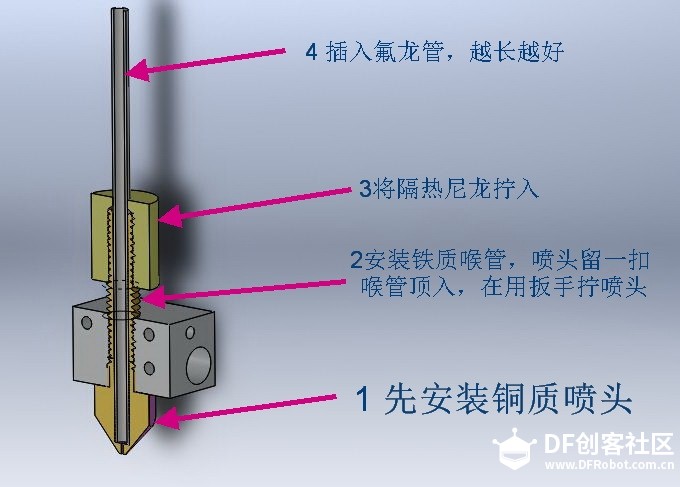

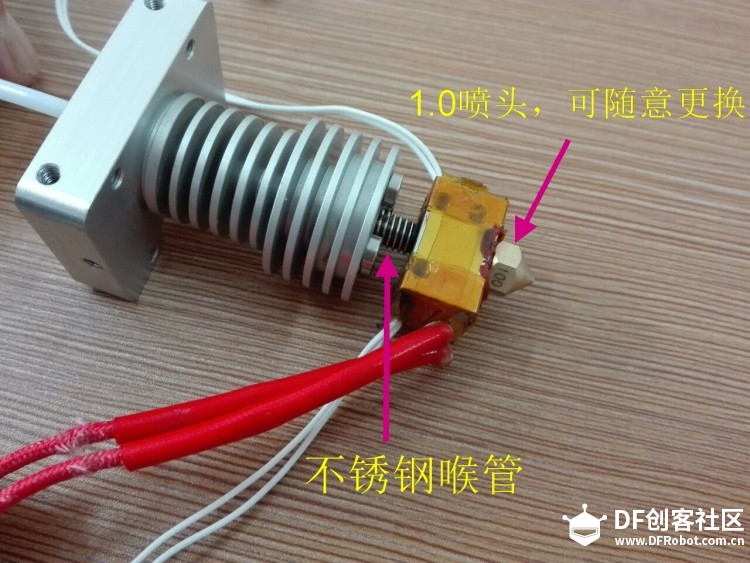

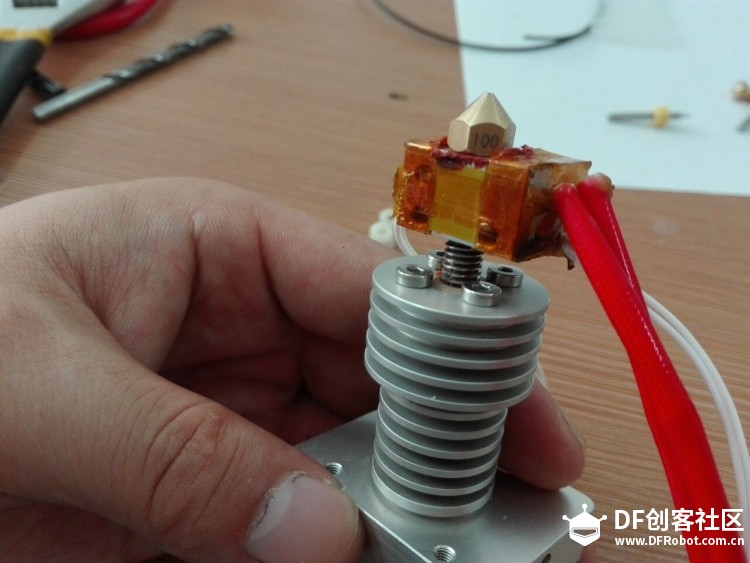

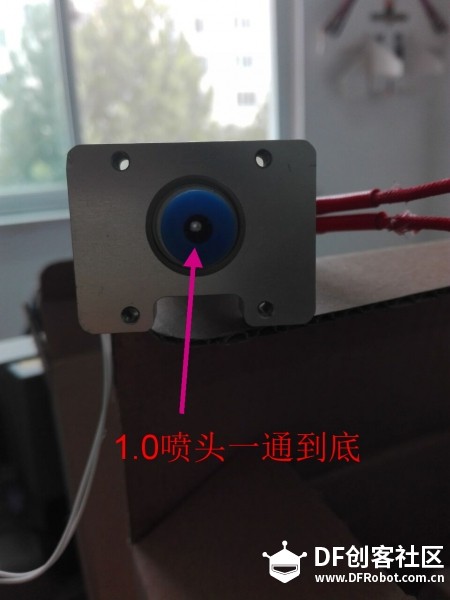

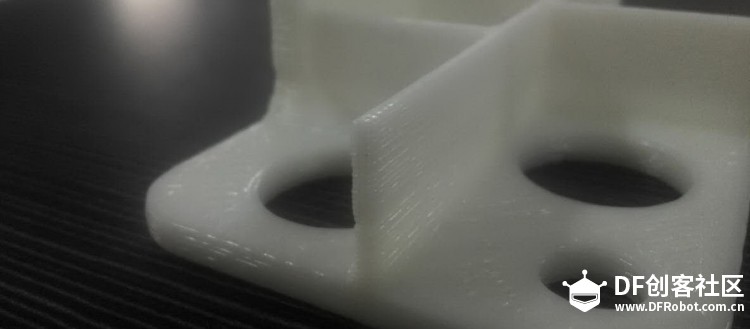

本帖最后由 永远的黑侠 于 2016-8-16 10:44 编辑 Overlord PRO版喷头机构改造 1 原有0.4喷头太小,改为1.0喷头,表面更加粗糙,但是打印时间成倍缩短,对于只用来定型的零部件来说优点显而易见。 2 技术难点:该打印机喷头采用独有专利技术,其内部构造与市面上大多数喷头不兼容,且为解决材料喉管溢出问题,喷嘴与喉管设计为一体结 构,这样就造成喷头几乎无法更换; 3 解决思路:喷头改造,散热鳍片内部改造, 4 改造目的:改造之后可以根据模型选择喷嘴大小,从0.2到1.0无限可能。 具体: 1 现有喷头机构概况:(solidworks反求出来的)  根据剖面图可以看出内部,如下:  从上图可以看出,喷嘴喉管为一体,好处是解决了喉管和喷嘴对接不完全而造成的溢料问题, 缺点是喷嘴无法更换,对于喜欢DIY的人来说,很致命。 2 更换前准备工作 (1)改进思路:将一体式喷头,改为分体式,这样喷头大小可以随意更换  (2)准备一根长度约50的不锈钢喉管,将喉管的氟龙管阻挡端车开。只保留管体,注意不要破坏丝扣  (3)按照下列图示说明安装新的机构  这里需要注意的是:喷头和不锈钢喉管一定要紧密贴合,不妨先将不锈钢喉管拧入,在拧入喷嘴,当喷嘴被顶住的时候,调整不锈钢喉管位置,直到喷嘴剩下一扣,用扳手上死即可。     3 调整: (1) 尽量保证现有长度与原始喷头长度相当,因内部采用整根氟龙管构造,不会溢料; (2) 1.0喷头非常容易出料,且必须调大挤出力度; (3) 加热温度要稍高一些,因为出丝变快,挤出变大,因此需要更快的加热速度用来软化材料; (4) 软件设置:这里详细说明如下: A降低打印速度: 尝试太快的速度打印,挤出机也许会跟不上,这样你会在打印件内部发现欠挤出现象。欠挤出会因为喷嘴没有挤够所需要数量的塑料而生成脆弱的纤细的填充。点击“高级”页面,调整“内部填充打印速度”的值,直接控制填充打印速度。例如,如果原设置是100mm/s的打印速度,尝试将该值降低50%。 B层高 层高的选择很关键,很多人觉得1.0喷头我可愿意打0.8层高了,理论上是没有问题的,但是你要根据层高的改变,去改变你的挤出率,这个在后面有叙述,个人建议层高设定为喷嘴的一半,也就是0.5,挤出率不用更改很大,且速度提高了很多,具体原因,不再详述。 C增加挤出线宽: 增大挤出线宽可以生成更厚更坚固的填充壁从而极大的提升打印件的机械强度。Cura没有直接修改挤出线宽的选项,但可以通过修改“基本”页面中的“壁厚”选项来间接修改线宽。 “壁厚”就是外壁的厚度,“壁厚”=“挤出线宽”X“外壁圈数”。 比如“喷嘴孔径”为0.4mm时,“壁厚”设置为0.8mm,那么“挤出线宽”等于0.4mm,“外壁圈数”等于2,即外壁打印两圈,每圈厚度0.4mm; 喷嘴0.4时 “壁厚”设置为1.0mm,“外壁圈数”只能是整数,等于2,这时“挤出线宽”变为了0.5mm,但是喷嘴是0.4,这就会出现打印两层壁时候内部用缝隙。 所以“壁厚”还跟“喷嘴孔径”有关系, 一般选喷嘴的倍数。 D 调整挤出率 挤出量校正,是一个很基础的问题,可是却相当复杂。因为影响挤出量的因素不易掌控,而且测量挤出量的方法又不易观察。实际上塑料的直径、挤料齿轮的直径、层高的误差,都会影响最后挤出线宽的大小。 如果你的耗材直径是对的,但是你仍然能够看到欠挤出问题,那么你应当调整你的挤出倍率。打印机上的每一个挤出机都有一个挤出倍率设定,如果挤出倍率原本是100%,你调整至105%,就意味着会多挤出5%的塑料。尝试以5%为增量来调整并观察打印立方体轮廓间隙的效果。 验证:你可以挤出塑料30毫米。 当挤出机停止后,用卡尺测量塑料丝标记和参照物的标记距离。 如果您的固件已经设置了正确的数值,它应该是30毫米。 如果它正是30MM,那么你已经有了一个完美的校准挤出机,如果出料长度与测量不符,那么就需要调整,(你先要知道挤出电机挤出每毫米多少步,电机的事这个你们去问大师)。调整方法略。。。。。。 E 打印温度 挤出率加大,喷头加大,材料流过的速度会非常快,因此加热也要相应的提高。 F 重叠率 因为改为了1.0喷头,重叠并不是很好,需要在软件中设定为20的重叠率,这样底部不会出现缝隙。 当然,大直径的喷嘴确实提高了速度和效率,但是表面粗糙度确实很差,尺寸精度与原有相差不多,对于打印完表面要烤漆的产品来说,没有问题,又节约时间。 我的打印机的设置如下: 层高0.5 ,壁厚2,底层顶层2,填充15,温度220,挤出率150%,重叠20,速度嘿嘿。。   有人总是质疑烤漆好不好弄,我这里给大家看看我最近的作品之一:  最近测试很多稀奇古怪的材料,比如高柔性,比如碳纤维,比如pp,比如尼龙,测评报告没时间写啊。 |

萌萌哒新人

萌萌哒新人

沪公网安备31011502402448

沪公网安备31011502402448© 2013-2026 Comsenz Inc. Powered by Discuz! X3.4 Licensed