|

8| 5

|

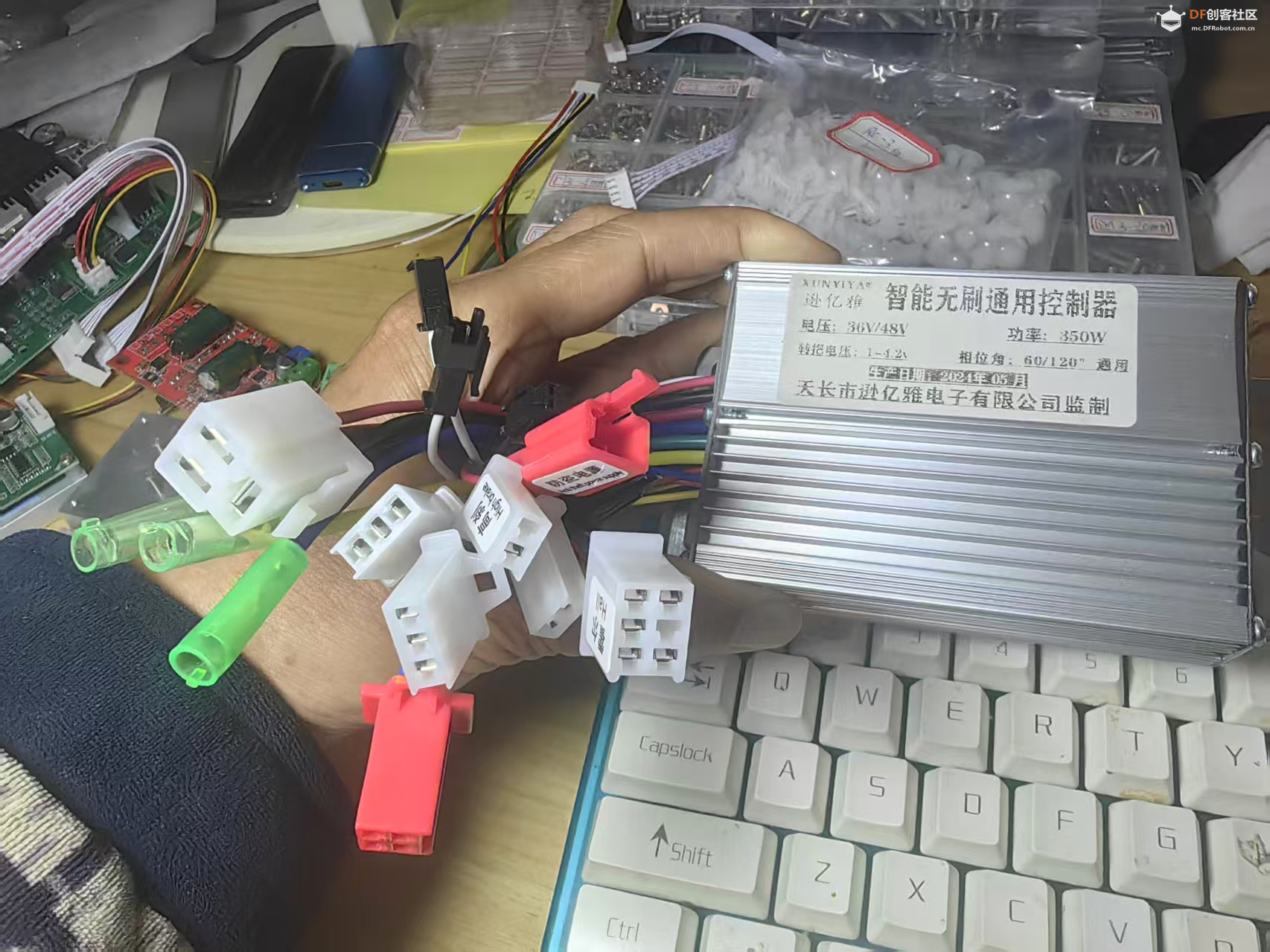

[项目] 【花雕动手做】尝试拆解一款通用型智能无刷电机控制器 |

|

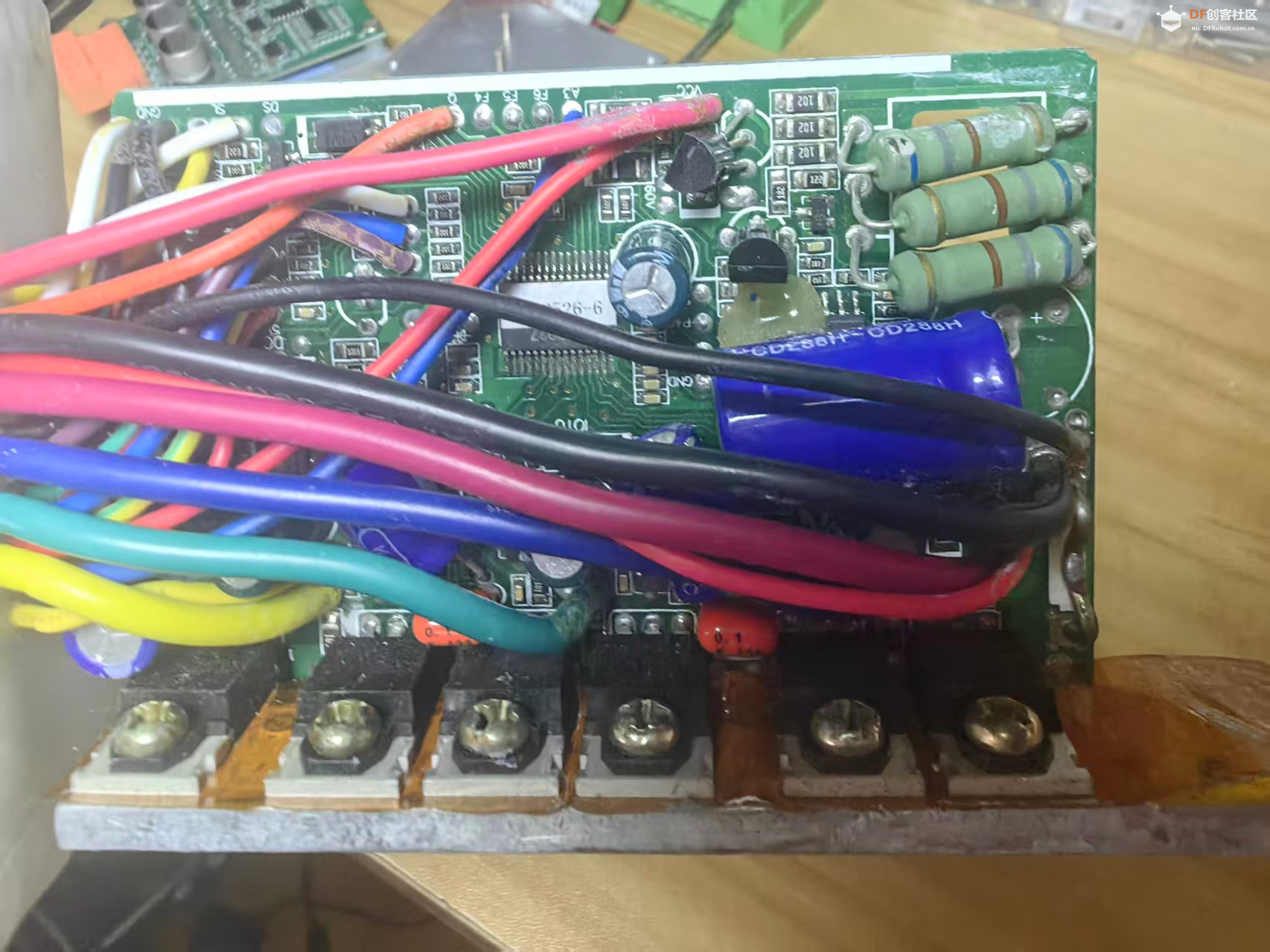

很多朋友和我一样,在搭建6.5寸轮毂电机机器人底盘时,都会对无刷控制器感到好奇——它看起来小小的一块板,怎么就能驱动大功率电机平稳运转?其实不用纠结复杂的电路和公式,用最通俗的话讲,无刷控制器的核心工作原理,就3件事,看完秒懂。 首先,它要“知道”电机转子转到了哪里:依靠电机自带的霍尔传感器,实时捕捉转子位置,相当于给控制器装了一双“眼睛”,精准判断该给电机哪一相通电。 其次,它要“指挥”电机换向转动:根据捕捉到的转子位置,有序控制内部功率管的导通与关断,替代传统有刷电机的机械电刷,实现无接触换向,这样电机运转才会静音、长寿,还能输出大扭矩,刚好适配我们6.5寸轮毂电机的需求。 最后,它要“控制”电机的速度与安全:接收单片机的PWM调速信号,通过改变电压占空比,轻松调节电机转速;同时内置保护功能,遇到过流、过热、堵转等异常情况,会立即切断输出,保护控制器和电机不被损坏。 简单总结就是:无刷控制器就像电机的“大脑+指挥官”,一边看清转子位置,一边指挥电机换向转动,还能调节速度、守护安全,不用复杂操作,就能让无刷电机稳定驱动机器人底盘运行——这也是我为什么特意收集多款控制器,还要拆解分析的原因,搞懂原理,后续选型和调试才更省心。 为了顺利驱动 6.5 寸大扭矩轮毂电机,我前期收集和对比了多款无刷电机控制器,从低压小功率模块到高压大功率驱动板都做了尝试。今天要拆解的,是一款市面上常见、适配性广泛的通用型智能无刷电机控制器,通过拆解分析它的内部结构与工作逻辑,为后续机器人底盘的动力方案选型提供更直观的参考依据和资料积累。       |

|

参考资料:智能无刷电机通用控制器的工作原理 智能无刷电机通用控制器,本质是一套专为三相直流无刷电机(BLDC)设计的电子换向与调速系统。它通过实时检测电机转子位置,控制功率管有序导通,产生旋转磁场拖动电机运转,并实现调速、正反转、保护等功能。 1. 核心工作流程 1. 位置检测控制器通过电机内部的霍尔传感器,实时获取转子的磁极位置,判断当前该给哪一相通电。 2. 电子换向根据转子位置,按固定顺序驱动内部三相全桥 MOS 管导通与关断,替代传统有刷电机的机械电刷,实现无接触、长寿命、高效率换向。 3. 调速控制外部输入 PWM 信号或电位器信号,控制器通过改变电压占空比调节电机平均电压,从而实现平滑调速。 4. 驱动放大控制信号经过驱动芯片放大,推动大功率 MOS 管导通,输出大电流驱动电机运转。 5. 保护与稳定内置过压、欠压、过流、堵转、过热等保护电路,一旦异常立即切断输出,防止电机与控制器损坏。 2. 整体结构(极简版) • 电源输入:提供直流高压(12V–80V) • 主控单元:MCU 处理霍尔信号、运行控制逻辑 • 驱动电路:放大信号,驱动 MOS 管 • 功率电路:三相全桥 MOS,输出大电流 • 霍尔接口:接收转子位置信号 • 控制接口:PWM、方向、刹车、使能 3. 一句话总结 智能无刷电机通用控制器 = 电子换向器 + 调速器 + 驱动器 + 保护器,它让无刷电机能够像普通电机一样简单使用,同时保持高效、静音、长寿命的优势。   |

|

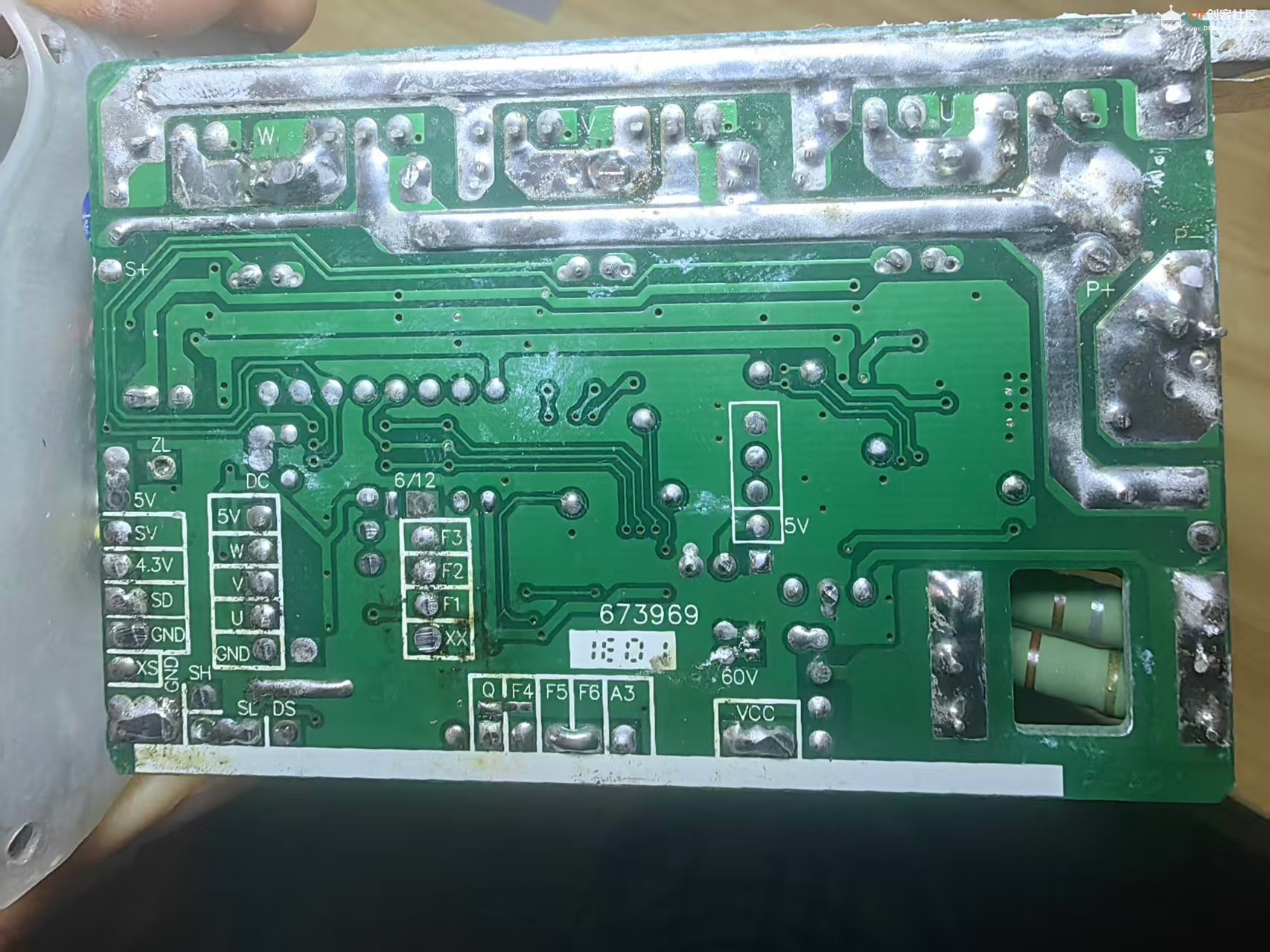

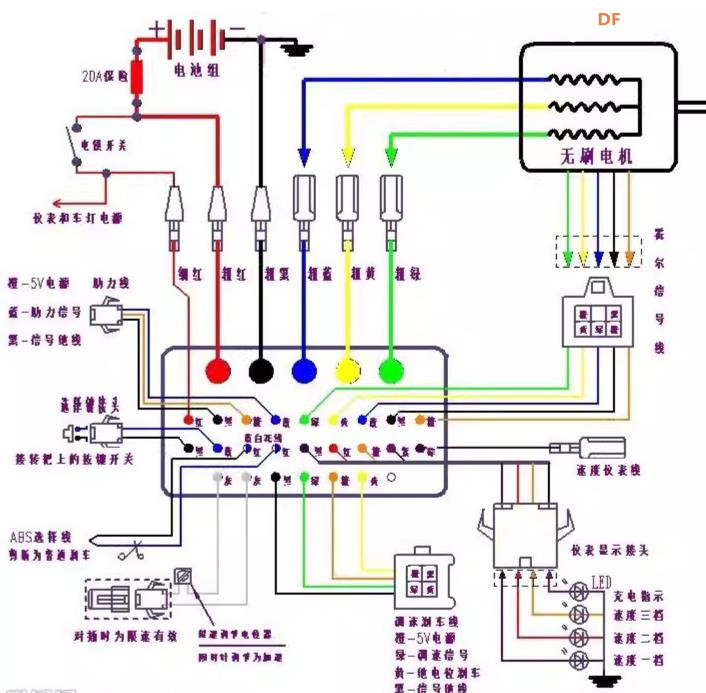

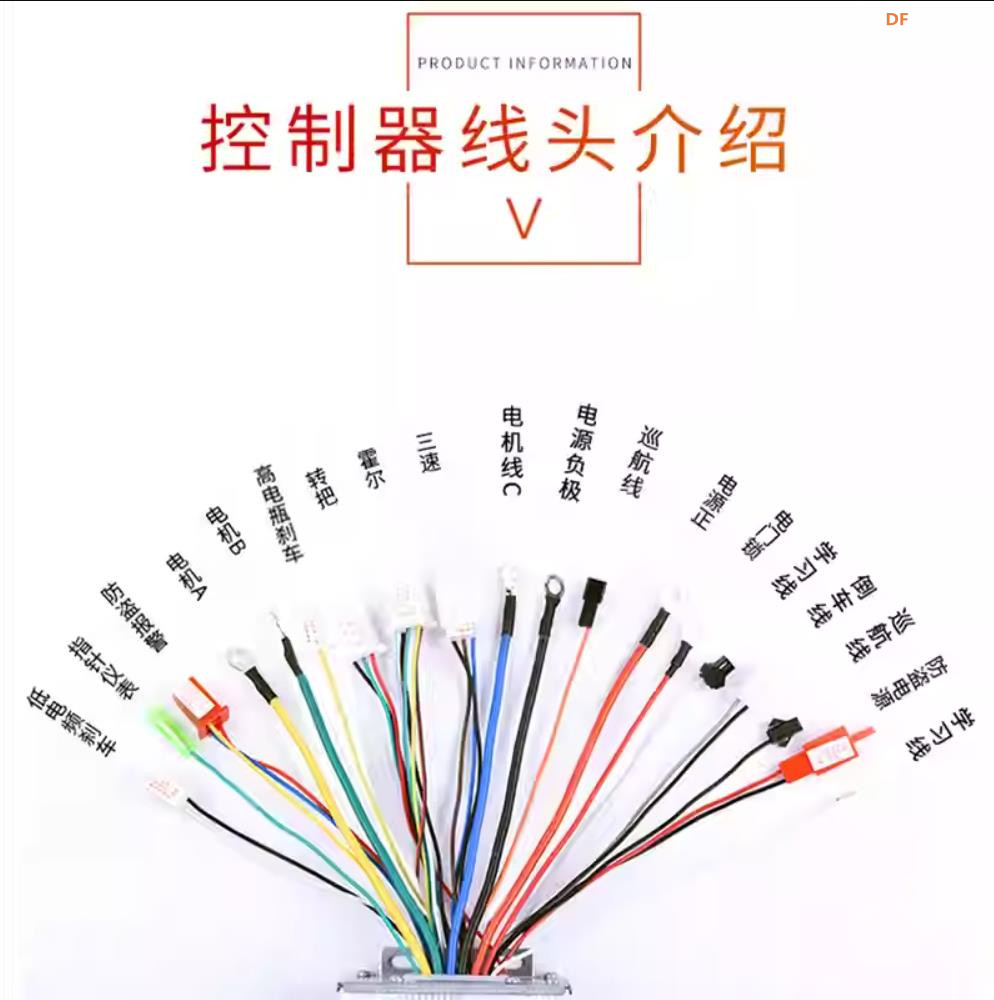

本帖最后由 驴友花雕 于 2026-2-19 13:28 编辑 控制器接口说明 拆解完通用型智能无刷电机控制器,最关键的就是搞懂它的各个接口功能——毕竟后续要连接6.5寸轮毂电机、单片机和电源,接口接错不仅无法正常工作,还可能烧毁控制器或电机。下面结合我们搭建机器人底盘的实际需求,用最直白的方式,把每个核心接口讲清楚,新手也能轻松看懂、正确接线。 先说明一个通用规律:市面上大多数智能无刷控制器的接口的分类基本一致,主要分为5大类,分别是电源接口、电机驱动接口、霍尔信号接口、控制信号接口,以及辅助接口,我们逐一拆解说明,重点标注适配6.5寸轮毂电机的接线要点。 一、电源接口(重中之重,严禁接反) 电源接口是控制器的“供电入口”,负责给整个控制器和电机提供动力,也是最容易出错的地方,接线时一定要格外注意。 常见标识:BAT+、BAT-(部分控制器标注为VCC、GND,但大功率款多标注BAT,区分控制电源) 核心说明:① BAT+ 接电源正极(适配我们6.5寸轮毂电机的控制器,若为80V1600W款,接80V锂电池正极;小功率款接对应电压电池正极);② BAT- 接电源负极,必须与电机、单片机共地,否则会出现控制紊乱、电机抖动等问题;③ 严禁正负极接反,接反会瞬间烧毁控制器内部功率管和主控芯片,建议接线前再次核对极性。 二、电机驱动接口(连接6.5寸轮毂电机核心) 该接口负责将控制器的功率信号输出给轮毂电机,驱动电机运转,对应电机的三相动力线,是连接电机与控制器的核心接口。 常见标识:U、V、W(三相接口,无正负极之分,均为粗线接口,适配电机三相粗线) 核心说明:① 直接对应连接6.5寸轮毂电机的U、V、W三相动力线,接线可任意对应,无需刻意区分顺序;② 若接线后电机出现抖动、嗡嗡响不转、反转等情况,无需改动其他线路,只需调换U、V、W中任意两相的接线即可,直到电机顺畅转动;③ 接口为大电流接口,接线时务必接紧,避免接触不良导致发热、烧线,建议选用1.5mm²以上的硅胶线。 三、霍尔信号接口(有感驱动必备,稳定运行关键) 我们选用的是有霍尔6.5寸轮毂电机,该接口负责接收电机内置霍尔传感器的位置信号,让控制器精准判断转子位置,实现平稳换向,是有感驱动的核心接口,缺一不可。 常见标识:5V、GND、H1(或Hall A)、H2(或Hall B)、H3(或Hall C)(多为5芯接口,细线对接,部分控制器标注为HA、HB、HC) 核心说明:① 5V、GND:给电机内置的霍尔传感器供电,5V为正极,GND为负极,严禁接反,否则会烧毁霍尔传感器;② H1、H2、H3:接收霍尔传感器的位置反馈信号,对应电机霍尔线的黄、绿、蓝三根信号线(具体颜色可对照电机说明书,部分电机颜色有差异);③ 若接线后电机不转、抖动,排除三相线问题后,可调换H1、H2、H3任意两根的顺序,直到正常运行;④ 该接口为小信号接口,接线时避免与动力线并行,防止干扰霍尔信号,导致电机运行不稳定。 四、控制信号接口(连接单片机,实现指令控制) 该接口负责接收单片机(如STM32、Arduino)的控制指令,实现电机的调速、正反转、刹车等功能,是机器人底盘实现自主控制的关键接口,接口数量不多,但功能明确。 常见标识及功能(通用款必带,大功率款一致): 1. PWM:调速接口,接单片机的PWM输出引脚,通过改变PWM占空比调节电机转速(占空比越大,转速越快,占空比范围0-100%,推荐频率10-20kHz,适配6.5寸轮毂电机平稳调速); 2. DIR(或FORWARD/BACKWARD):方向控制接口,接单片机IO口,通过高、低电平控制电机正反转(具体高电平对应正转还是反转,可参考控制器说明书,也可实际测试调整); 3. EN(或ENABLE):使能接口,接单片机IO口,高电平为使能状态(控制器正常工作,可接收指令驱动电机),低电平为禁用状态(控制器停止输出,电机停转,相当于待机); 4. BRAKE(或STOP):刹车接口(可选),接单片机IO口,高电平为刹车状态(快速切断电机动力,实现紧急停车),低电平为释放状态(正常运行),适合机器人底盘紧急避险场景; 补充:所有控制信号接口需与单片机共地(即控制器控制端GND与单片机GND对接),否则会出现信号干扰,导致控制失灵。 五、辅助接口(可选,按需使用) 这类接口并非必备,但部分通用型控制器会配备,方便后续扩展调试,贴合我们机器人底盘的开发需求,简单说明2个常用接口: 1. 转速反馈接口(如FG):输出电机转速信号,可连接单片机ADC引脚,实现转速检测,方便做PID闭环调速,让6.5寸轮毂电机转速更稳定; 2. 故障反馈接口(如FAULT):当控制器出现过流、过热、过压、堵转等异常时,该接口会输出对应信号,单片机可捕捉该信号,及时做出停机等保护操作,提升底盘运行安全性; 3. 控制电源接口(如VCC_5V):部分控制器会引出5V输出接口,可直接给单片机、霍尔传感器供电,无需额外配备降压模块,简化接线,适合小型机器人底盘。 接口接线关键提醒 1. 接线顺序:建议先接控制信号接口和霍尔接口(小电流、小信号),再接电机驱动接口,最后接电源接口,接线完成后再次核对极性和对应关系,避免接错; 2. 线径匹配:动力线(电源、电机三相线)选用粗线,控制信号和霍尔线选用细线,避免线径过细导致发热、信号衰减; 3. 绝缘保护:接线处做好绝缘处理,避免短路,尤其是大功率控制器,大电流短路会瞬间烧毁设备; 4. 适配性:所有接口接线需匹配6.5寸轮毂电机和控制器参数(如电压、电流),不建议超出控制器额定范围使用,防止接口烧毁。 搞懂这些接口的功能和接线要点,后续连接6.5寸轮毂电机、单片机和电源就会非常顺畅,也能避免因接口接错导致的设备损坏,为我们机器人底盘的搭建打下坚实的基础。    |

|

无刷电机控制器使用常见问题和解答 在使用无刷控制器驱动6.5寸轮毂电机、搭建机器人底盘的过程中,不管是新手还是有一定经验,都容易遇到各种小问题——比如电机不转、抖动、调速失灵,甚至控制器发热、报警等。结合我前期测试多款控制器的经历,整理了10个最常见的问题,每个问题都对应具体原因和可直接操作的解决方法,避开踩坑,帮大家快速排查故障、恢复正常运行,全程贴合我们的大功率有霍尔轮毂电机场景。 一、核心常见问题(必看,高频出现) 问题1:控制器通电后,电机不转,无任何反应(指示灯不亮) 常见原因:① 电源接线错误或接触不良;② 控制器使能接口(EN)未接高电平;③ 电源电压低于控制器额定电压,或电池没电;④ 控制器保险丝烧毁(大功率款常见)。 解决方法:① 核对电源接口(BAT+、BAT-),确认正负极未接反,接线拧紧,避免虚接;② 检查单片机与EN接口的连接,确保单片机输出高电平,若未接单片机,可临时将EN接口接5V(短接测试,注意时长);③ 测量电源电压,确保符合控制器额定范围(如80V款需接入72-80V电池),给电池充电后重试;④ 查看控制器保险丝,若烧毁,更换同规格保险丝(注意匹配电流参数),更换前需排查是否有短路问题。 问题2:电机通电后抖动、嗡嗡响,但不转(指示灯正常) 常见原因:① 电机三相线(U/V/W)与控制器接线顺序错误;② 霍尔信号线(H1/H2/H3)接线错误或接触不良;③ 霍尔传感器损坏,或霍尔电源未接通;④ 控制器与电机霍尔角度不匹配(120°/60°混淆)。 解决方法:① 优先调换控制器与电机的U、V、W三相线中任意两相,重试(最常见解决方法);② 核对霍尔接口接线,确保5V、GND接对,H1/H2/H3与电机霍尔线对应,拧紧接线端子,排除虚接;③ 测量霍尔传感器电源(5V)是否正常,若无电压,检查控制器霍尔电源输出,若霍尔传感器损坏,更换电机内置霍尔元件;④ 查看控制器拨码开关(部分款式有),切换霍尔角度(120°为默认,6.5寸轮毂电机多为120°),或咨询控制器厂商调整参数。 问题3:电机能转,但转速忽快忽慢,调速不线性 常见原因:① PWM调速信号不稳定,或单片机PWM频率不匹配;② 霍尔信号受到干扰(霍尔线与动力线并行布线);③ 电源电压波动过大(电池容量不足、线径过细);④ 控制器电流采样异常,未做闭环调速。 解决方法:① 检查单片机PWM输出,确保占空比稳定,PWM频率调整至10-20kHz(适配无刷控制器通用频率);② 调整布线,将霍尔线与动力线(电源、U/V/W)分开布线,避免干扰,必要时给霍尔线套屏蔽管;③ 更换容量充足的电池(如80V1600W款建议选用10Ah以上锂电池),动力线更换为1.5mm²以上硅胶线,减少电压损耗;④ 若控制器支持转速反馈(FG接口),连接单片机做PID闭环调速,或调整控制器内置调速参数。 问题4:电机能正转,不能反转(或反之) 常见原因:① 方向控制接口(DIR)接线错误,或电平逻辑相反;② 控制器方向参数设置错误;③ 三相线与霍尔线接线不匹配,导致反转逻辑异常。 解决方法:① 核对DIR接口接线,切换单片机IO口输出电平(高/低电平互换),测试反转是否正常;② 若控制器支持参数调整(如通过上位机),修改方向控制逻辑;③ 若上述方法无效,调换U、V、W三相线中任意两相,同时调换H1、H2、H3中任意两相,重新测试。 问题5:控制器发热严重,甚至出现过热保护停机 常见原因:① 未安装散热片或风扇,大功率运行时散热不足;② 电机负载过大(超出控制器额定功率/电流);③ 接线虚接,接触电阻过大导致发热;④ 控制器内部MOS管损坏,短路发热。 解决方法:① 给控制器加装适配的散热片(大功率款建议选用铝制散热片),同时加装散热风扇,确保通风良好;② 减轻电机负载,避免长时间重载运行,若电机功率接近控制器额定功率,更换功率更大的控制器;③ 检查所有接线端子,拧紧接线,排除虚接,更换线径更粗的导线;④ 若控制器无负载仍发热,大概率是内部MOS管损坏,联系厂商维修或更换控制器。 二、其他常见问题(补充,避开小众踩坑) 问题6:控制器通电后,电机自转,无法控制 常见原因:① 使能接口(EN)未接,处于默认使能状态;② 控制信号接口(PWM、DIR)短路,导致控制器接收错误指令;③ 控制器主控芯片故障,逻辑紊乱。 解决方法:① 确保EN接口正确连接单片机,未使用时可接低电平,禁用控制器输出;② 检查控制信号接口,排除接线短路,更换杜邦线重试;③ 若上述方法无效,断电重启控制器,仍异常则联系厂商维修。 问题7:霍尔线接好后,电机运行时有啸叫声 常见原因:① 霍尔角度不匹配,换向时机偏差;② 控制器PWM调制方式设置不当;③ 电机轴承卡顿,负载不均。 解决方法:① 调整霍尔角度(120°/60°切换),或微调控制器换向参数;② 咨询控制器厂商,调整PWM调制方式(如SPWM正弦调制,可降低啸叫声);③ 检查6.5寸轮毂电机轴承,添加润滑油,排除卡顿问题。 问题8:控制器频繁出现过流保护,停机重启 常见原因:① 电机短路,或三相线绝缘不良;② 控制器电流保护阈值设置过低;③ 电源电压过高,导致电流异常;④ 霍尔信号丢失,控制器误判过流。 解决方法:① 断电测量电机三相线之间的电阻,排除短路问题,检查接线绝缘层,避免破损短路;② 联系控制器厂商,调整电流保护阈值(需匹配电机额定电流);③ 核对电源电压,确保不超过控制器额定电压(如80V款严禁接入超过80V的电源);④ 检查霍尔信号线,排除虚接、脱落,更换霍尔传感器重试。 问题9:单片机控制无反应,控制器自主运行 常见原因:① 控制信号接口未共地(控制器控制端GND与单片机GND未连接);② 控制器处于自主运行模式(未切换至外部控制模式);③ 单片机输出信号异常,未正常发送指令。 解决方法:① 立即连接控制器控制端GND与单片机GND(共地是控制稳定的前提),重试控制功能;② 查看控制器说明书,切换至外部控制模式(部分款式有拨码开关或跳线);③ 测试单片机IO口输出,确保PWM、DIR、EN信号正常输出,更换单片机引脚重试。 问题10:控制器使用一段时间后,突然损坏,无法通电 常见原因:① 电源正负极接反,烧毁内部芯片;② 电机短路,导致控制器MOS管击穿;③ 长时间超载运行,加速元件老化损坏;④ 环境潮湿、进水,导致内部短路。 解决方法:① 接线前务必核对电源正负极,养成“先核对、后通电”的习惯;② 定期检查电机绝缘情况,避免短路;③ 避免长时间超载运行,预留10%-20%的功率冗余;④ 若在户外使用,给控制器加装防水外壳,避免潮湿、进水;⑤ 控制器损坏后,若未过质保,联系厂商维修,否则更换同规格控制器。 三、通用排查技巧(新手必记) 1. 排查顺序:先查电源(极性、电压、接触)→ 再查接线(三相线、霍尔线、控制信号线)→ 接着查参数(PWM频率、霍尔角度、方向逻辑)→ 最后查硬件(散热、电机、控制器故障); 2. 测试原则:先空载测试(电机不接负载,单独测试转动、调速、正反转),空载正常后再带负载测试,避免负载异常烧毁设备; 3. 备用方案:准备一套备用的控制器、电机或单片机,可交叉测试,快速判断是哪一部分出现故障; 4. 注意适配:所有操作需贴合控制器和6.5寸轮毂电机的参数(电压、功率、电流),不建议超出额定范围测试,避免设备损坏。 以上就是使用无刷控制器驱动6.5寸轮毂电机时,最常见的问题和实操解答,基本能覆盖DIY搭建机器人底盘过程中的所有踩坑场景。如果遇到上述未提及的问题,可结合控制器说明书,核对接线和参数,或咨询控制器厂商,高效排查故障。   |

|

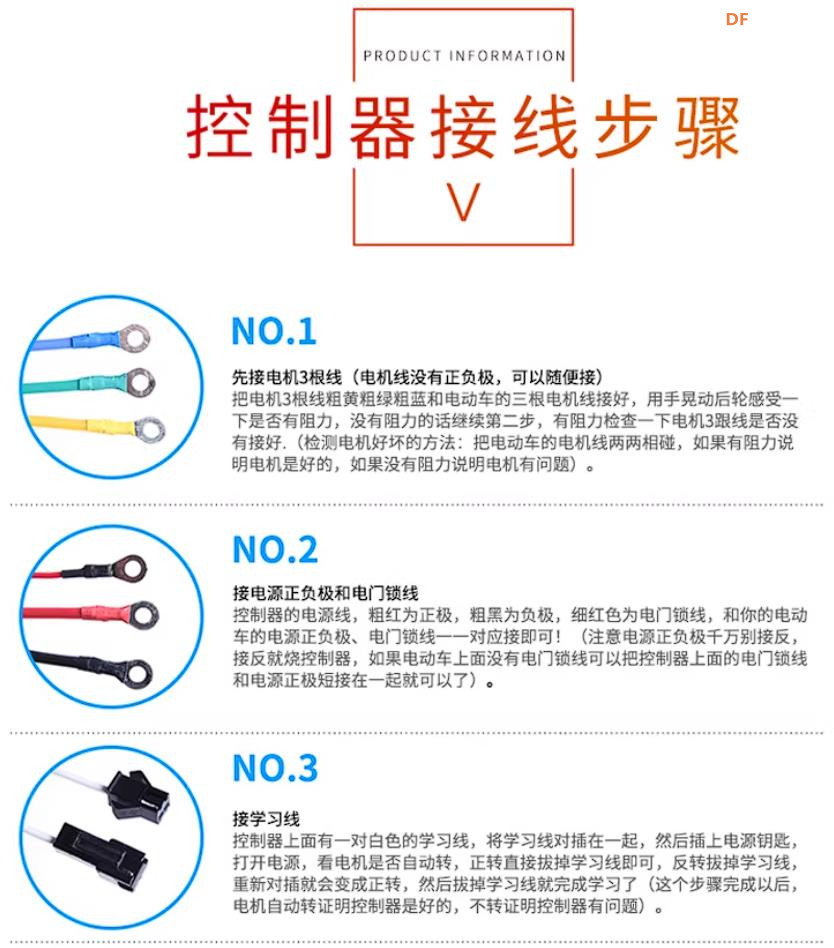

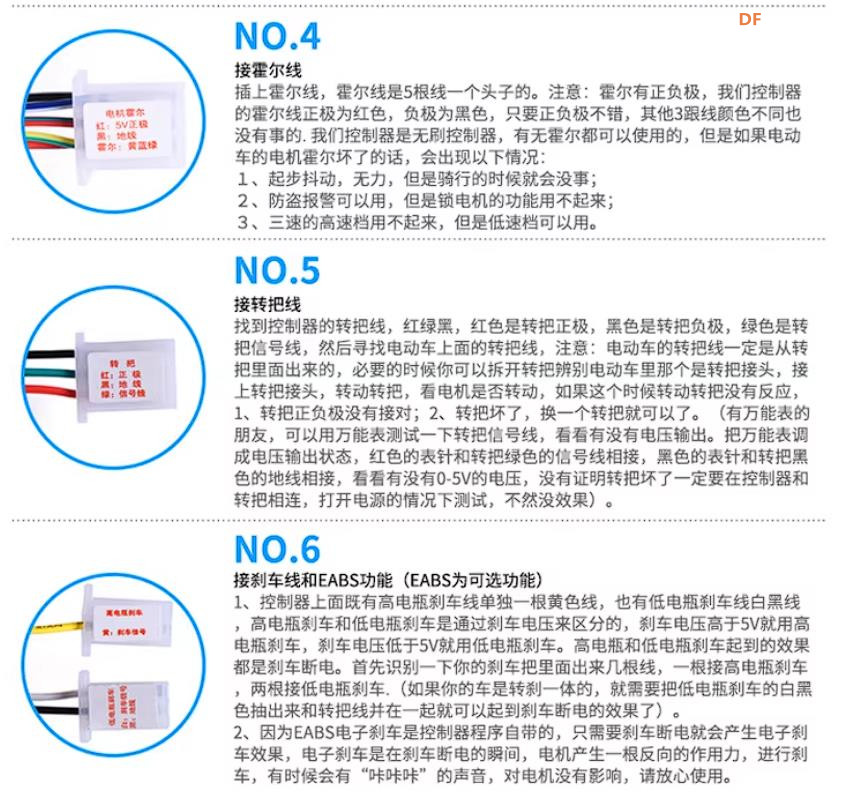

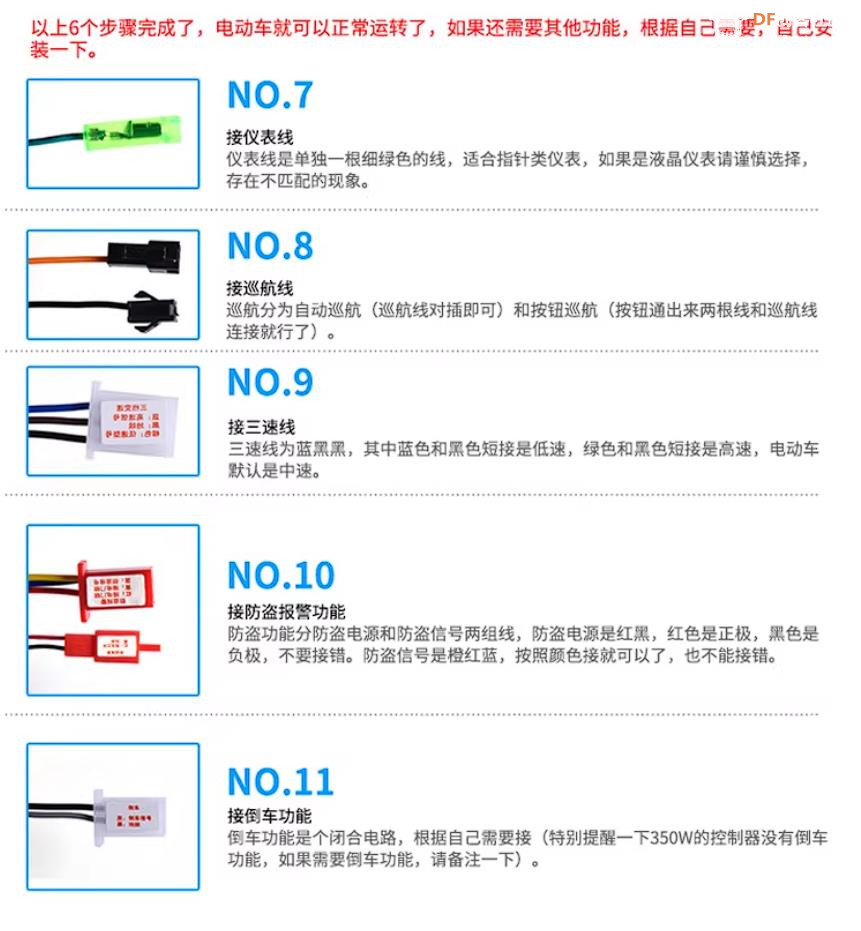

**通用型智能无刷控制器(36V350W)接线步骤** 接线是使用无刷控制器驱动6.5寸有霍尔轮毂电机的关键环节,也是最容易踩坑的一步——接线顺序错误、正负极接反、接触不良,都可能直接烧毁控制器、电机或单片机。结合前文的接口说明和常见问题,整理一套通用、安全、高效的接线步骤,全程贴合36V250W控制器+6.5寸有霍尔轮毂电机的机器人底盘搭建场景,无论是新手还是有经验的开发者,都能按步骤正确操作,避开接线隐患,确保控制器和电机稳定运行。 核心原则:先接小信号、低电流接口,再接大电流、动力接口;先断电操作,所有接线完成后,再通电测试,全程做好核对,避免误接。 接线前准备(必做,避免后续麻烦) 1. 断电确认:确保所有设备(36V250W控制器、6.5寸有霍尔轮毂电机、单片机、电源)均处于断电状态,电池负极可暂时断开,防止接线过程中误触通电,造成短路或设备损坏; 2. 线材整理:区分各类线材,做好标记——动力线(电源、电机三相线)选用1.0-1.5mm²硅胶粗线(36V250W款适配规格),控制信号线、霍尔线选用24AWG杜邦细线,避免线径混淆导致发热或信号衰减; 3. 接口核对:对照控制器接口说明,确认每个接口的标识(如BAT+、U/V/W、H1/H2/H3、PWM等),牢记核心接口的功能和极性,尤其是电源接口和霍尔电源接口,严禁接反; 4. 工具准备:准备螺丝刀、剥线钳、绝缘胶带(或热缩管),接线后做好绝缘处理,避免接线处短路;36V250W款无需额外准备线鼻子,确保动力线接紧即可。 详细接线步骤(按顺序操作,一步不落地) **步骤1:连接霍尔信号接口(有感驱动必备,小信号优先)** 霍尔接口负责传输6.5寸轮毂电机转子位置信号,是36V250W控制器平稳换向的关键,需先接好,避免后续动力线干扰小信号。 1. 找到控制器上的霍尔接口(标识:5V、GND、H1/H2/H3),对应连接6.5寸轮毂电机的5芯霍尔线; 2. 对应关系:电机霍尔线红(5V)→ 控制器霍尔5V,电机霍尔线黑(GND)→ 控制器霍尔GND,电机霍尔线黄/绿/蓝 → 控制器H1/H2/H3(顺序可暂不纠结,后续测试调整即可); 3. 操作要点:接线时轻轻插入端子,拧紧固定,避免虚接;霍尔线尽量远离动力线,避免布线并行,防止信号干扰;严禁将霍尔5V和GND接反,否则会烧毁电机内置霍尔传感器(36V250W款电机霍尔传感器多为5V供电,适配性需重点确认)。 **步骤2:连接控制信号接口(对接单片机,实现指令控制)** 控制信号接口负责接收单片机的调速、正反转等指令,接线时重点注意共地,确保信号稳定传输,适配36V250W款控制器的控制逻辑。 1. 找到控制器上的控制信号接口,对应连接单片机(STM32/Arduino)的引脚,核心对接4个必用接口(按需添加刹车接口); 2. 对应关系:控制器PWM → 单片机PWM输出引脚(推荐10-20kHz频率引脚,适配36V250W款平稳调速);控制器DIR(方向)→ 单片机普通IO口;控制器EN(使能)→ 单片机普通IO口;控制器控制端GND → 单片机GND(重中之重,必须共地); 3. 操作要点:若需使用刹车功能,将控制器BRAKE接口接单片机另一个IO口;所有控制信号线接线后,轻轻拉扯,确认无脱落;暂时不接单片机的,可先将EN接口悬空(后续测试时再接5V使能,36V250W款无默认使能,避免误启动)。 **步骤3:连接电机驱动接口(动力输出,对接6.5寸轮毂电机)** 该接口为大电流接口,负责驱动6.5寸轮毂电机运转,36V250W款电流适中,接线时重点确保接紧,避免接触不良导致发热。 1. 找到控制器上的电机驱动接口(标识:U、V、W),对应连接6.5寸轮毂电机的三相粗线(U、V、W); 2. 对应关系:无需刻意区分电机与控制器的U、V、W顺序,任意对接即可(后续通电测试,若电机抖动、不转,调换任意两相即可,适配36V250W款换向逻辑); 3. 操作要点:动力线线径较粗,需剥去适量绝缘层,确保金属线芯完全插入端子,拧紧螺丝;接线后用绝缘胶带包裹接线处,避免短路(36V电压虽低于大功率款,但短路仍会烧毁设备)。 **步骤4:连接电源接口(最后接动力,安全第一)** 电源接口是36V250W控制器和6.5寸轮毂电机的“动力来源”,正负极接反会瞬间烧毁设备,是接线的重中之重,务必最后操作、反复核对。 1. 找到控制器上的电源接口(标识:BAT+、BAT-,36V250W款均标注BAT,区分控制电源); 2. 对应关系:36V锂电池(推荐5-10Ah,适配250W功率)正极 → 控制器BAT+,锂电池负极 → 控制器BAT-;若控制器有控制电源接口(如VCC_5V),可同时连接5V电源,给控制端供电(无需额外降压,适配36V转5V内置稳压); 3. 操作要点:接线前再次核对正负极,严禁接反;电源接线务必接紧,避免大电流通过时接触不良、发热;若电池有开关,先将开关关闭,接线完成后再打开(36V250W款电流较小,但仍需注意安全)。 **步骤5:接线后核对与整理(避免遗漏,确保安全)** 所有接口接线完成后,不要急于通电,做好以下核对和整理,避开隐形隐患,适配36V250W款的使用场景: 1. 极性核对:再次检查电源接口、霍尔接口的正负极,确认无接反(36V250W款控制器对极性敏感,误接易烧毁内置稳压芯片); 2. 接触核对:轻轻拉扯所有接线,确认端子固定牢固,无虚接、脱落; 3. 布线整理:将动力线与控制信号线、霍尔线分开布线,避免交叉、并行,减少信号干扰;控制器尽量固定在通风处,预留散热空间(36V250W款发热适中,无需额外加装风扇,通风即可); 4. 绝缘核对:检查所有接线处的绝缘层,确保无破损、裸露,必要时用绝缘胶带或热缩管加固,防止短路。 **通电测试步骤(接线后必做,逐步排查)** 接线核对无误后,进行通电测试,按以下步骤操作,避免设备损坏,贴合36V250W款的运行特性: 1. 空载测试:先不接电机负载(或让电机悬空),打开电源开关,观察控制器指示灯是否正常(正常情况下,电源灯亮,无故障报警,36V250W款无负载时无明显发热); 2. 使能测试:给控制器EN接口接高电平(或单片机输出高电平),观察电机是否有轻微转动趋势,无抖动、无啸叫; 3. 转向与调速测试:通过单片机输出PWM信号(占空比从低到高,36V250W款建议占空比0-80%,避免满负荷测试),控制电机正反转、调速,观察电机是否顺畅转动,调速是否线性; 4. 故障调整:若电机抖动、不转、反转异常,按前文常见问题排查——调换三相线任意两相,或调整霍尔线顺序,直至电机正常运行(36V250W款多为120°霍尔角度,无需额外切换); 5. 带负载测试:空载正常后,将电机安装到6.5寸轮毂电机机器人底盘上,带负载测试,观察控制器温度、电机运行状态,确保无异常(36V250W款适合轻载机器人底盘,避免重载运行)。 **接线关键注意事项(再次强调,避开踩坑)** 1. 严禁带电接线:所有接线操作必须在断电状态下进行,电池负极断开,避免误触通电; 2. 共地不可忽视:控制器控制端GND与单片机GND必须共地,否则会出现控制失灵、信号干扰等问题,36V250W款信号传输更敏感,共地尤为重要; 3. 线径匹配:动力线、控制信号线需按要求选用对应线径,36V250W款动力线建议1.0-1.5mm²,避免线径过细导致发热、信号衰减; 4. 适配参数:电源电压、电流需匹配控制器额定参数(36V250W款,电源电压建议36V±5%,不可超过40V),避免超出范围烧毁设备; 5. 循序渐进:严格按“霍尔线→控制信号线→电机线→电源线”的顺序接线,不可颠倒,接线后务必核对、空载测试,再带负载运行。 按以上步骤完成接线,就能顺利实现36V250W通用型智能无刷控制器与6.5寸有霍尔轮毂电机、单片机的对接,为轻载机器人底盘提供稳定的动力支持。接线过程中,只要牢记“先小信号、后大电流,先核对、后通电”的原则,就能避开绝大多数接线隐患,高效完成接线操作。     |

沪公网安备31011502402448

沪公网安备31011502402448© 2013-2026 Comsenz Inc. Powered by Discuz! X3.4 Licensed