|

21163| 14

|

[入门教程] DIY硅胶轮制作浅谈【DGG出品】 |

|

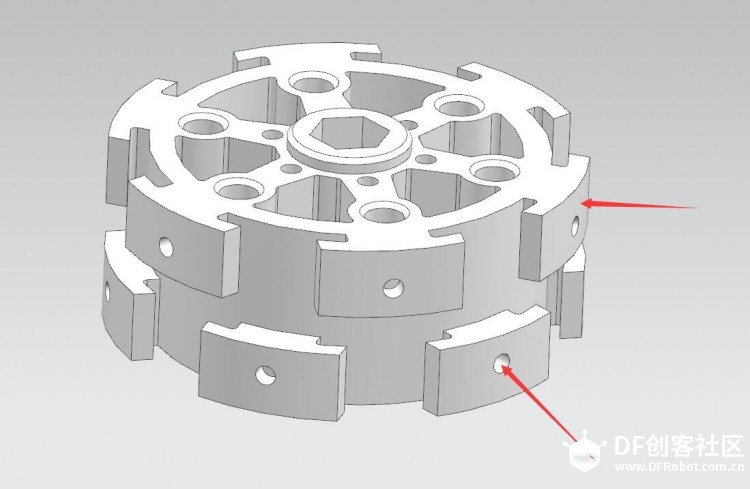

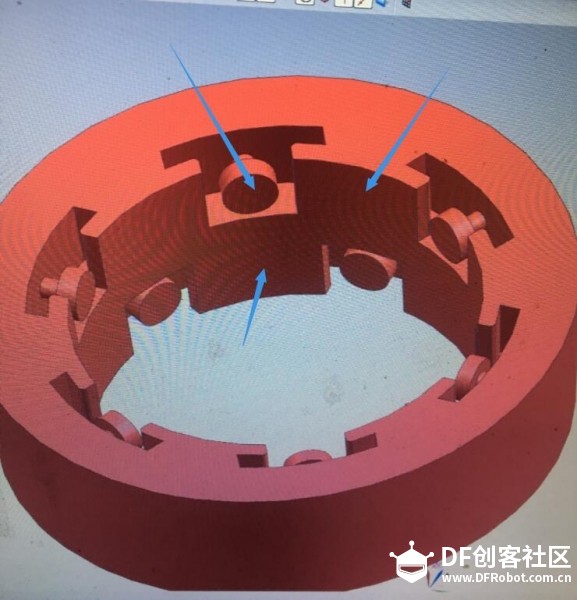

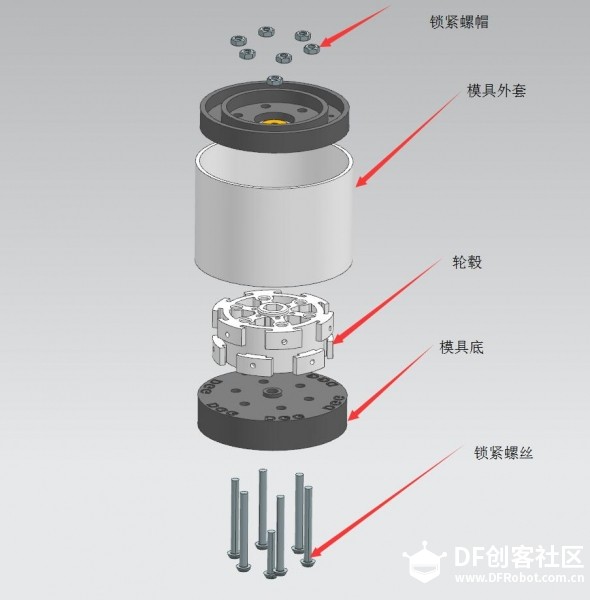

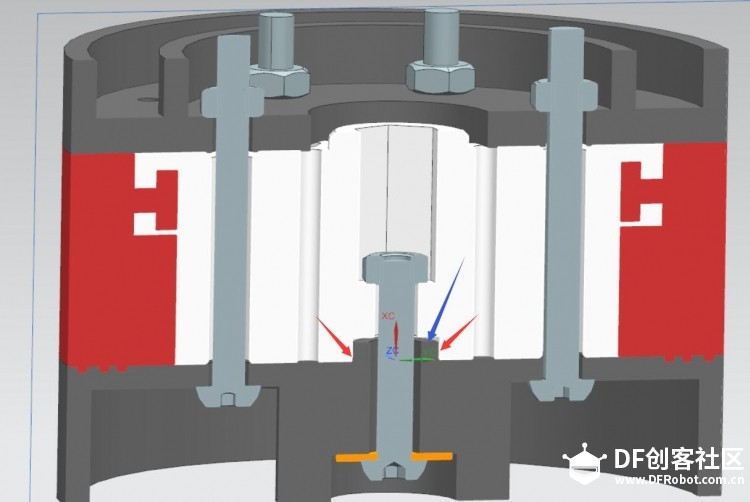

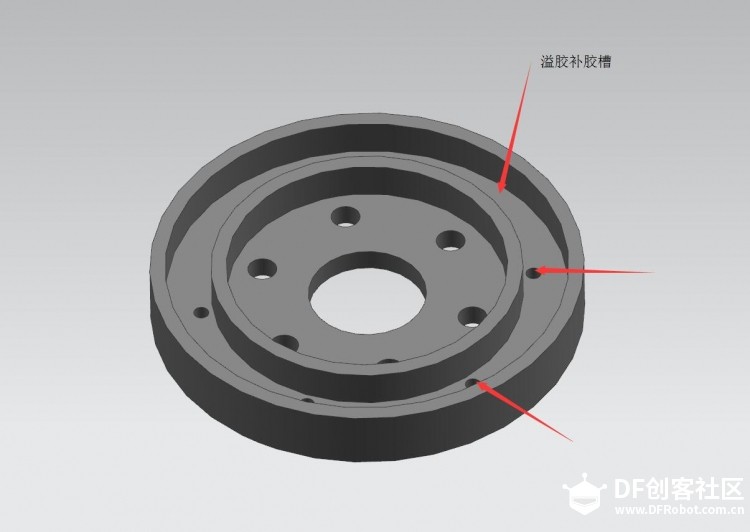

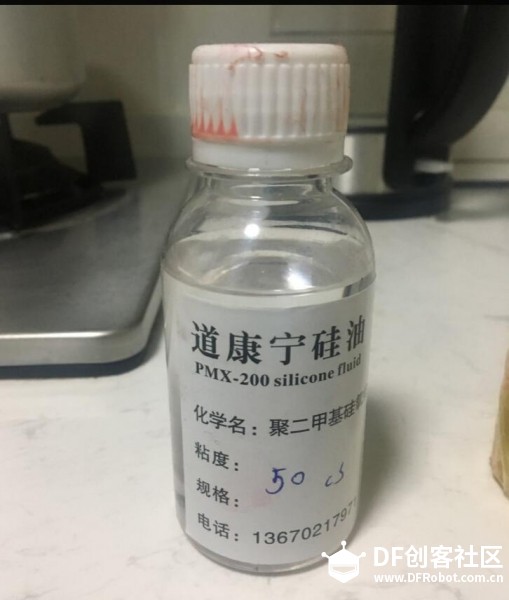

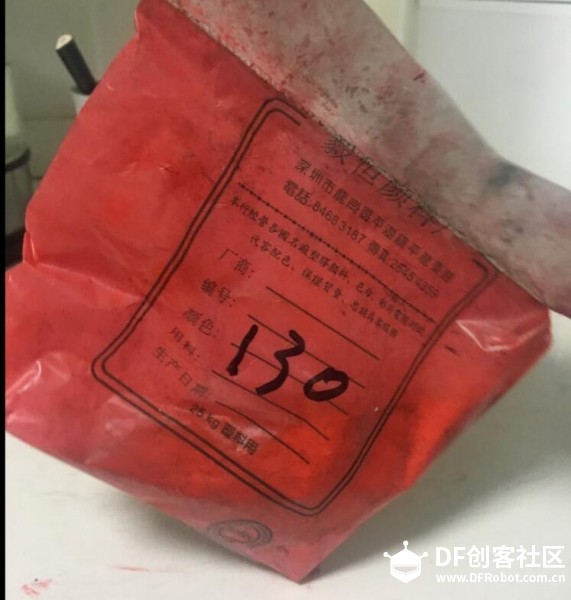

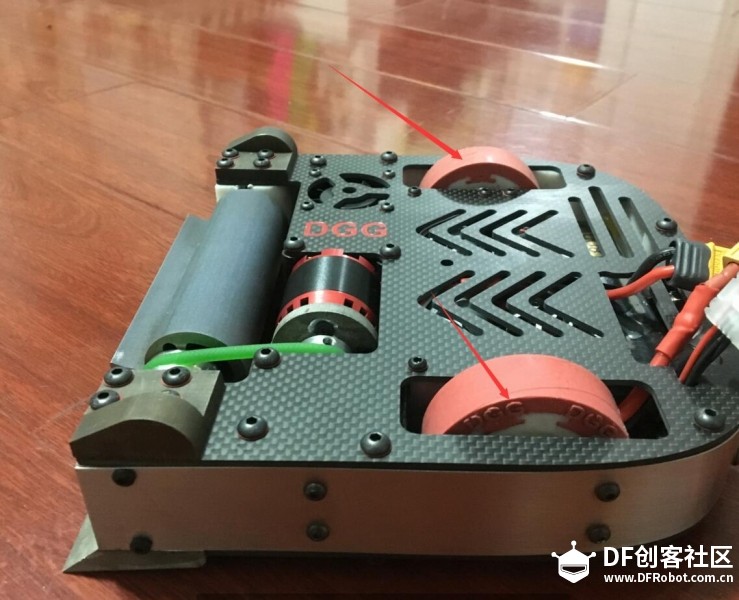

本帖最后由 swanglei 于 2018-3-28 11:45 编辑 大家好,我是DGG,今天来这,长话短说,这次MechBattle mini格斗机器人大赛,许多小伙伴对我DIY的硅胶轮很感兴趣,要我写一篇文章,写一下如何DIY 硅胶轮 开始 大家知道,轮子对格斗机器人的重要性,强大的摩擦力才能让机器人再赛场上更加自如的操作,重量级的机器人,由于有自身的重力的关系,轮子不能太软,容易脱胎,一般可能都是用聚氨酯来制作,轻量级的机器人,自己本来就比较轻,如果轮子使用类似的材料,可能无法达到足够的摩擦力而导致操控不准确,我们可以用硅胶类的材料来代替,实话说,DF提供的轮子已经非常不错了,但是,我希望轮子的抓地力更强一点,尺寸更自由一点,最重要的配色需要骚红。 首先,先说下材料的选择,我选择的是移印硅胶,这种硅胶胶质非常细腻、回弹力也很好,这样对于抓地力是非常有好处的,也能在激烈的战斗中承当一定的吸能缓冲作用,而且,这种硅胶流动性非常好,制作的时候能够更加容易上手。我们在制作的过程中,可以适当的添加硅油来调节轮子的硬度,机器轻,可以多加硅油,让轮子变得更软,机器重,我们可以少加硅油,让轮子有更好的耐磨性。这个配比我会在下面的实际制造过程中给出建议! 轮毂的本体,我采用的百分之百填充的PLA打印轮子,如下图所示  胎皮的设计,我采用的示非贯穿式 台阶 加T扣,这样能保证轮胎在滚动方向及侧向不容易脱胎,保持良好的抓地能力,  这些都说完了,我说下模具的设计, 先给不明白的小伙伴解释一下模具, 模具是用来制作成型物品的工具,拿我们今天制作硅胶轮子的模具来说,它是由模具外套 上模、下模,组成的一个封闭的空腔,我们在空腔内注入硅胶,等到硅胶硬化成型,就可以得到一个与空腔一致的产品, 这个产品就是我们的硅胶轮。 模具结构 如下图所示  最外面的是不锈钢卫生管,内壁十分光滑,当然 对于比较大的轮子来说 这个是不太合适的,小的产品,涂上凡士林,基本上比较好脱模,但是对于大的轮子来说 ,最好采取对半的方式来做外壁的模具,这样非常好脱模,由于这次制作的轮子比较小,直接用卫生管这样得到的轮子没有结合线,也会相对比较圆 下模部分,PLA打印 ,可以设计好你喜欢的形状,做出凸出或者内凹的图案,在硅胶固化后,就会得到和你设计形状相反的图案,这就是说,我们需要什么图案 ,需要做一个相反的图案才能得到,软件里面的操作叫镜像(PS:为什么要做反的图案,想一下我们平时用的印章应该就知道了)。图案的不可太过细节,原因有两个,第一,打印精度达不到, 第二,在倒入硅胶的时候,由于我们没有使用真空机,很小的细节里面的空气无法完全排除,这会导致成型的时候,这部分缺失,加上如果要求轮子的硬度越高,硅胶的粘稠性也就越强,流动性很低,无法完全的填充每一个细节,至于具体可以做多大,大家可以根据自己打印机的打印效果综合轮子的硬度要求及自己的硬件环境去调整,我现在的字体高度为 4mm 线宽为0.6mm 另外下模部分需要做凸台定位,保证硅胶胎皮和轮毂的同心度, 如下图  红色箭头做凸台和轮子的凹位配合,蓝色箭头为顶部间隙,留出0.3MM以上,保证轮子能安装到底!(如果无法安装到底,硅胶会从轮毂下面的间隙流入,会超级丑!) 上模部分,PLA打印,平整就好 上图  直径大小要与不锈钢卫生管大小一致,不能过小,否则成品边缘会很难看,流动性越好的硅胶的溢出间隙越小,你的缝大了,硅胶就会从这个缝里面跑出来,形成薄片式的垃圾(披锋),所以,可以多尝试下,其实这个你打印多了自然就知道了,这里不方便展开大幅的讲这个,有兴趣的朋友可以去DF论坛的3D打印版块看看,大家应该看到了,在上模顶上 有一条槽,槽内均匀分布一圈的孔, 这个是用来干嘛的呢,两个作用,第一,溢胶 ,第二,补胶。,在灌完硅胶后,我们需要盖上模具上盖,我们不是机器,无法精准的倒入需要的硅胶量,所以盖上模具上盖的时候,由于有这排细孔的存在,多余的硅胶在压力的作用下会先从这些孔内溢出,而不是跑到一些影响轮子外观的其他位置去,(压力总会使流体趋于比较容易走的地方) 当硅胶未完全固话的情况下,如果有些位置缺少硅胶,这个槽内的硅胶会由于重力的作用自动流入需要补充的位置。 另外,周圈均匀分布的螺丝孔,是在灌完硅胶后,用来贯穿并锁紧轮毂与上下模具的,这样能保证硅胶不会流入轮毂的两面,影响轮子的美观,同时也能更加精准的保证轮子两面的平整度。 屁话说了一堆 实际制作过程走起 计算需求的大致硅胶量,多加二十克左右,因为会有浪费!  加入硅油 目前我尝试过最好的比例是5% 100克硅胶+5克硅油  充分搅拌,搅拌后加入色粉,根据自己爱好来,一般来说 加多了不会对性能影响很大,只是比较浪费!当然 是千分之几的比例 千万别乱加太多  最后,加入总量2%的固化剂,不要加多了,会起泡泡,加完固化剂 充分搅拌,尽量一个方向搅拌,避免气泡  倒入模具,可以斜着拿模具,慢慢的倒入,尽量多倒一点, 不要少倒,  盖上模具上盖, 尽量压平,螺丝孔位对正,锁紧螺丝, 静止等待6小时 制作完成!  最后 附上我自己的模具图纸 给大家参考 |

457.18 KB, 阅读权限: 10, 下载次数: 185

沪公网安备31011502402448

沪公网安备31011502402448© 2013-2026 Comsenz Inc. Powered by Discuz! X3.4 Licensed